本記事でわかること

・基板の表面処理を行う理由がわかる

・表面処理方法(半田レベラー、フラックス等)がわかる

基板表面には絶縁や保護のためにレジスト(一般的には緑色が多い)が塗布されており、

銅で出来ているパターンについても、錆びる心配はありません。

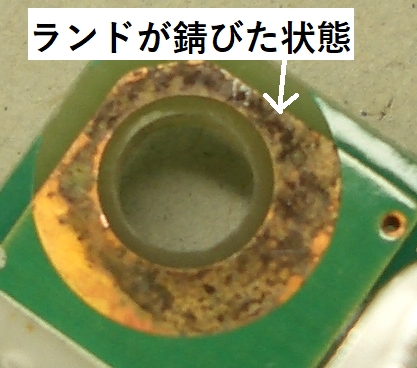

しかし、ランドやパッドと呼ばれる電子部品をハンダ付けする部分には、

レジストを塗布する訳にはいかない為、

この部分は銅が露出しており、時間の経過と共に表面が酸化し錆びてきます。

錆があると半田を弾きやすくなり、部品実装時に半田不良の原因となります。

これを防止する為に、ランドやパッドをコーティングする表面処理を行います。

表面処理には、フラックス、はんだレベラー、無電解金めっき、電解金めっき、があります。

ここでは、各表面処理方法の特徴と長所・短所について解説します。

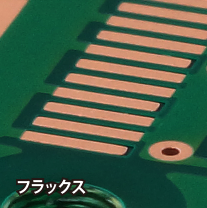

フラックス

水溶性フラックス、OSP(Organic Solder Preservative)とも呼ばれます。

部品実装前に半田付け性を良くする為にも

フラックスが塗布されますが、それとは別の処理です。

区別するために半田づけ前に行う方をポストフラックス、

基板製造時の表面処理はプリフラックスと呼ばれます。

フラックスは、最も一般的に使用される表面処理で、

長期保管しない場合はこの方法が最も適しています。

フラックスは無色透明なので見た目は何もコーディングされてない様に見えます。

出典:P板.com HPより

長所

・コストが最も安い

・表面処理が簡単

・半田濡れ性(半田との接続性)が良い

・コーディングしても表面に凹凸がなく、

チップ部品が傾いたりしないので表面実装に適している

・半田レベラーと違い、無鉛や有鉛などに関係なく製造が可能

短所

・保管期限が2~3ヵ月と比較的短い(環境が悪いと1ヶ月もたない場合もあり)

・リフロー回数が2回と少なく、リフローやフローを複数回組み合わせた実装には向かない

・導電性がない

・厚みの調整ができない

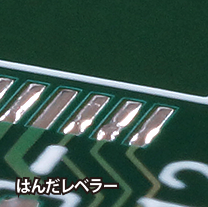

半田レベラー

HASL(Hot Air Solder Levelling)とも呼ばれます。

基板を溶けた半田に浸して、銅の部分に半田をつけてコーディングします。

余分な半田は熱風で吹き飛ばして除去します。

使用する半田は有鉛(共晶)/無鉛(鉛フリー)がありますが、

現在ではRoHS規制により、鉛フリーが殆どです。

鉛フリーは共晶半田より融点が高く、半田濡れ性が劣っていましたが、

最近はかなり改善されてきました。

長期保管が必要な場合は、この方法が一般的です。

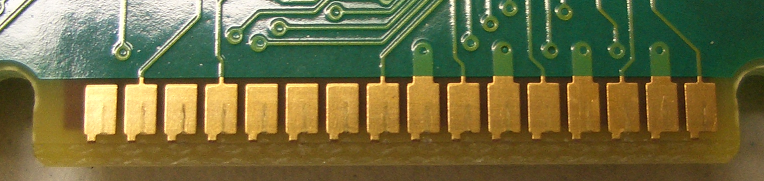

パッドやランドに半田がついた外観になります。

出典:P板.com HPより

長所

・保管期限が6ヵ月と長い

・コストはフラックスの次に安い

・リフロー回数が4回まで可能

・ハンダの濡れ性が高くなり、

リード部品を挿入するスルーホールの半田上がりが良い

短所

・表面の平滑度がフラックスに比べ悪く、

チップ部品が傾いて、表面実装時に支障となる場合がある

・半田ブリッジが発生しやすい

・ビアが半田で塞がる恐れがあるためビルドアップ基板には適さない

・スルーホール内に半田が付く為、穴径が小さくなる。

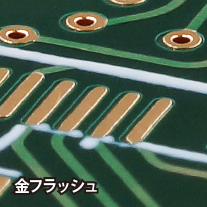

無電解金めっき

金フラッシュ、ENIG(Electroless Nickel Immersion Gold)とも呼ばれます。

名前の通り、電気を使わず、化学反応を利用してメッキする方法です。

ニッケルめっき厚が1~5μm、金めっき厚が0.01~0.05μmなので殆どニッケルです。

ニッケルめっきの銀色の影響で、少し白い金色の外観です。

出典:P板.com HPより

長所

・めっき工程がシンプル

・推奨保管期限は6ヵ月と長い

・リフロー回数は4回まで可能

・半田の濡れ性が非常に優れている

・表面の平滑度が高いので、微小チップ実装に向いている

・接触電気抵抗が低い

短所

・金めっき厚の指定が不可

・金を使用するので高価

・表面の亀裂や接続不良が発生しやすい

電解金めっき

電気を流して金めっきする方法です。

金めっき厚が0.1~0.3μmと、無電解金めっきと比べ厚みがあります。

そのため厚金とも呼ばれ、硬いのでハードゴールドとも呼ばれます。

光沢がある金色の外観です。

長所

・無電解金めっきの長所をそのまま持っている

・めっき厚の調整が可能

・めっきが硬く、剥がれにくいので、メモリーカード等の抜き差し部分に使用

短所

・高価(コストが最も高い)

・半田濡れ性が良くないので、部品実装には適さない

このため端子部のみ金めっき処理し、他のエリアはフラックスや半田レベラーを行います。

<ビア、ランドとは何か?など 基板設計に必要な知識について解説しています>

<以下の記事で、基板の部品交換や修正で役立つ工具類を紹介しています>