この記事でわかること

・半田づけを上手くつけるコツ

・半田付けした部品を外す方法

・10年以上使っている工具の紹介

半田づけは、部品の種類(リード、面実装)や、基板の層構成、表面状態に影響を受けます。

また、実装した部品を外す場合、基板を傷めずに外すのは結構難しいです。

本記事では、半田付けのコツと、基板を傷めずに部品を外す方法について解説します。

半田付けのコツ

<重要なのは工具と作業環境>

半田付けを上手くやるには工具と作業環境が大事です。

初級者ほど、適切な半田ごてを使う必要があります。

これは高級品を使うという意味では無く、

半田付けの対象によって、出力ワット数や

コテ先形状を適切なものに使い分けることです。

(私が使用している半田ごては後で紹介します)

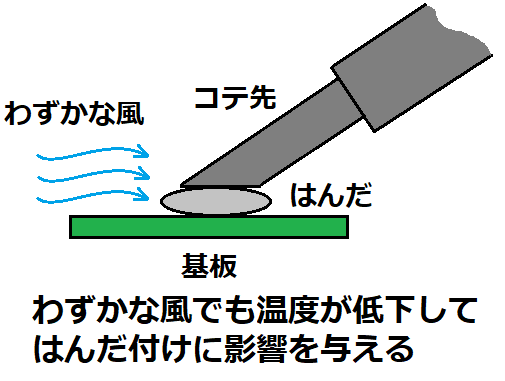

次に、作業環境というのは、空調のことです。

エアコンなどの風による温度への影響が実は侮れません。

半田ごてのコテ先や基板に、わずかな風でも当たっていると、

半田の温度が上がらず、溶けにくくなります。

このため、エアコンの風が当たらないようにします。

但し、換気は必要なので、吸煙器を使用し、

風を当てるのではなく、煙だけを吸い込むようにします。

<コテ先は常に半田が付いた状態にしておく>

コテ先は空気に触れると、黒く酸化してしまいます。

酸化すると、熱が伝わりにくくなるので、半田が溶けなくなります。

また、溶けても半田をはじいてしまい、コテ先に付いてくれません。

このため、コテ台に置いている時は、

コテ先には常に多めに半田をつけて、コーティングしておきます。

(正常なコテ先の場合、コテ先表面が半田に覆われて、光沢を放ちます)

コーティングに使った半田はフラックス成分が蒸発しているので、

半田付けには使わず、除去してから新たな半田で半田付けします。

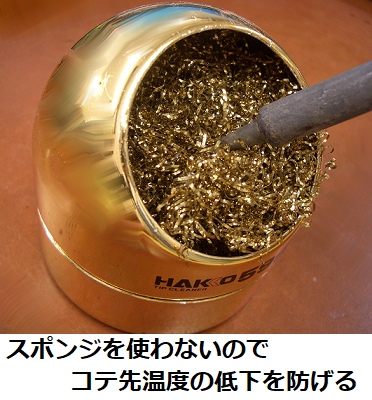

コーティングした半田の除去は一般的にはスポンジですが、

水分でコテ先温度が低下してしまいます。

真鍮製のクリーナーを使えば、温度低下を避けることで半田付けしやすく、

コテ先の寿命も伸ばすことができます。

以上から、コテ先は常に半田をつけておき、

半田付けする直前にコテ先をクリーニングしてから使い、

コテ台に戻す際は再び半田で覆うようにします。

これは、部品外しで使用する電動半田吸取器のノズルについても同様で、

半田を吸引する穴も半田で塞いでおきます。

そして、まめに電源を切ることが、コテ先を長持ちさせます。

400℃以上はコテ先が酸化しやすいので、

温度調整が可能なコテの場合は、できるだけ温度を低く設定しておきます。

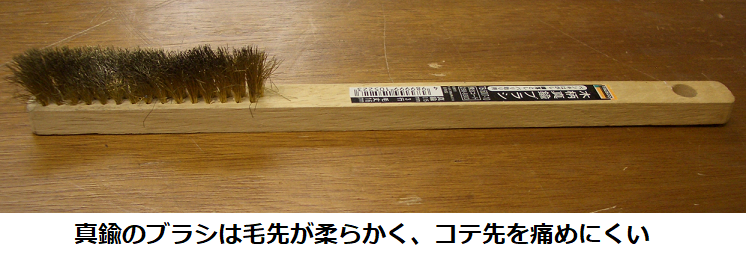

酸化してしまった場合、真鍮ブラシで酸化膜を除去できますが、

コテ先の劣化が早くなるため、できるだけ避けます。

<共晶半田を使う>

製品に使用するものでなければ、鉛フリー半田では無く、

有鉛品である共晶半田を使用した方が、半田付けが各段に楽です。

HOZAN製の有鉛半田は成分比が(スズ60%-鉛40%)となっており、

共晶半田の一般的な成分比(スズSn63%-鉛Pb37%)とは若干違います。

理由は、鉛フリーに比べ、融点が20~30℃程度低く、

濡れ性(半田の広がりやすさ)が高いため、

溶けやすく、つけるのも、吸い取るのも容易です。

そして、低い温度で半田付けできるので、コテ先が酸化にくく、長く使えます。

また、半田の耐環境性が高く、経年劣化しにくい等、メリットが沢山あります。

半田の線径は、以下を目安に使い分けます。

(基板実装にはΦ0.6とΦ0.8の2種類あれば十分です)

Φ0.6~0.8 面実装部品

Φ0.8~1.0 リード部品

Φ1.0~1.2 電気配線

Φ1.2~1.6 電気器具・大型部品

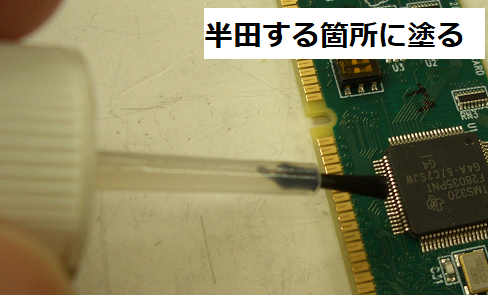

<半田付け前にフラックスを塗る>

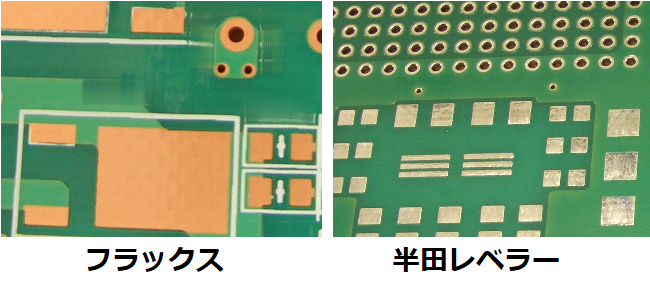

基板のランドやパッドと呼ばれる電子部品を半田付けする銅の部分には、

錆び防止のため、フラックス、半田レベラー等の表面処理がされており、

どれも半田の濡れ性を向上させる効果があります。

基板の表面処理については、下記で詳しく解説しています。

しかし、その効果は長いものでも半年程度で、

安価で最もよく使われるフラックスは、2~3ヵ月と短いです。

また、半田にもヤニ入りと称してフラックスが含まれていますが、

量が少なく、コテの熱で劣化するため、

半田づけをする際は、基板にフラックスを塗布して、半田の濡れ性を良くします。

特に、鉛フリー半田は、共晶半田に比べ、濡れ性が悪いため

塗ると塗らないのでは、半田付けのし易さがまるで違います。

キャップに塗布用のハケがついたタイプは使いやすいです。

フラックスは半田をつけるだけでなく、除去する際にも役立ちます。

半田ブリッジの解消や、部品を外す際も、

フラックスをつけると、半田吸取器で吸い取りやすくなります。

フラックスは数百円程度で購入でき、

使用頻度にもよりますが、使用量が多いものではないので、一本買えば何年も持ちます。

私は個人用に購入して使っています。

<補足>

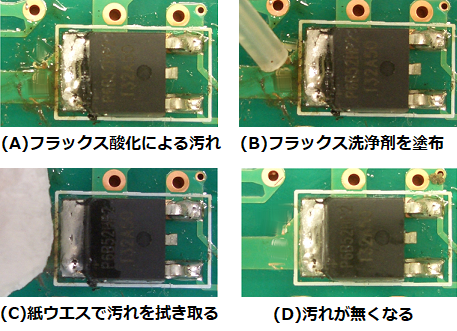

上記のフラックスは、塗布後に洗浄が不要な無洗浄フラックスですが、

つけすぎたり、加熱し過ぎたりすると酸化膜で黒くなってしまうので、

その際は、フラックス洗浄剤で除去します。

以下の半田付けの説明では、ランドやパッドなどの用語が出てきます。

これらの名称が基板のどの部分を示すのかについては下記で解説しています。

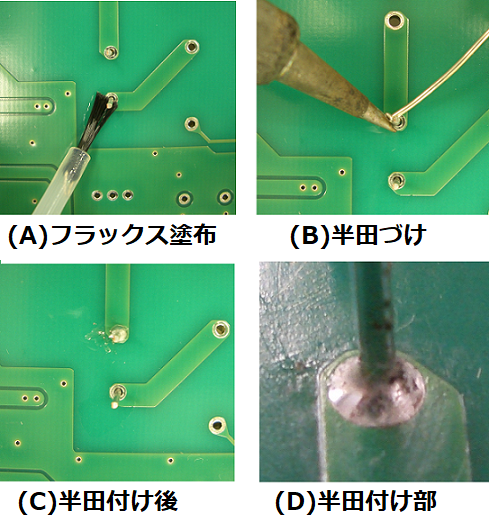

部品の半田付け手順

リード部品編

①基板のランドにフラックスを塗る

②部品を基板に挿入後、リード部分にもフラックスを塗る

③リードが太く長い場合は、余分なリードをカットする

コテを当てた時にリードから熱が逃げるのを防ぐためです。

④コテをリードとランドに当てる

熱が伝わるまで、半田をすぐに当てずに、少し間を取ります。

この時間は、細いパターンやランドのみの場合は短く、

太いパターンの時は長めにします。

(この時間は経験で習得するしかありません)

⑤半田を当てて溶かす

半田を当てる箇所はコテでは無く、リードとランドであることが理想ですが、

コテから離れた箇所に当てても溶けにくいので、

コテにも同時に当てるようにします。

⑥半田の供給をやめる

適量の半田が付いたら、半田をすばやく引きます。

⑦コテを外す

斜め後方にコテを引きます。

<注意点>

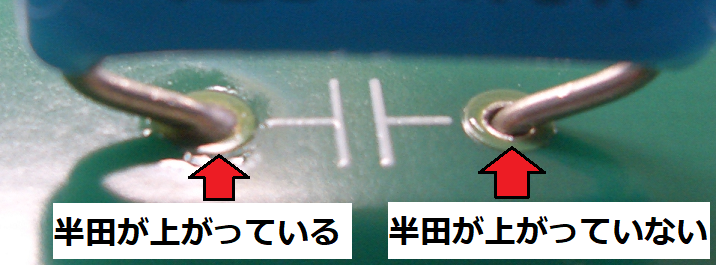

・反対側まで半田が上がっているか確認する

部品面である反対側のスルーホールまで

半田が上がっているか確認します。(片面基板を除く)

スルーホールとリードとの間に半田が埋まっていればOKです。

もし、埋まっていなければ、

再度コテを当てて溶かし、反対側まで半田を流し込みます。

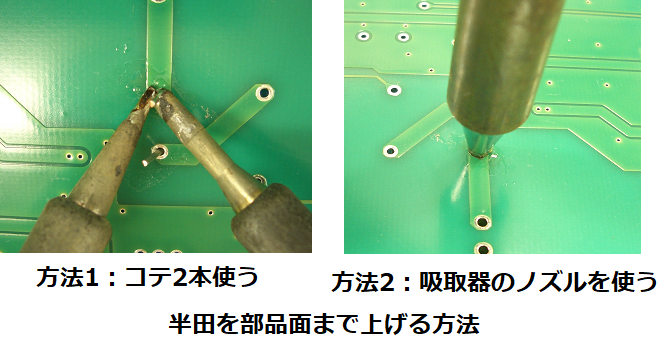

太いパターンに接続されていると熱が逃げて、

半田が溶けにくい場合は、以下の方法があります。

・コテ2本を使ってリードを挟むように当てて溶かす。

(コテ先は太く、C型(斜めカット形状)が望ましいです)

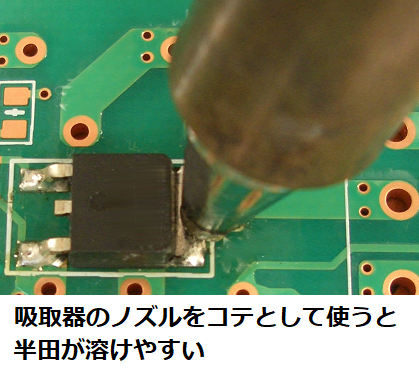

・電動半田吸取器のノズルを当てて溶かす。

コテよりも熱量が高いので、広いパターンにあるスルーホールでも

面白いように半田が流れ込んでいきます。

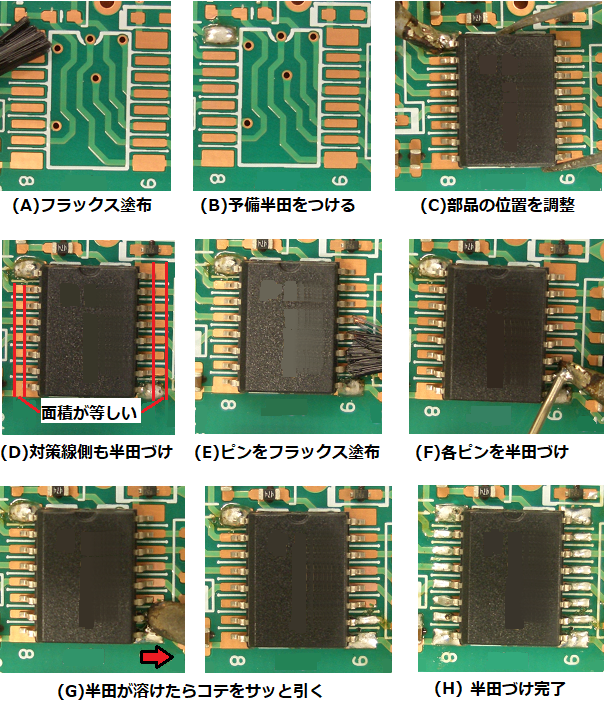

面実装部品編

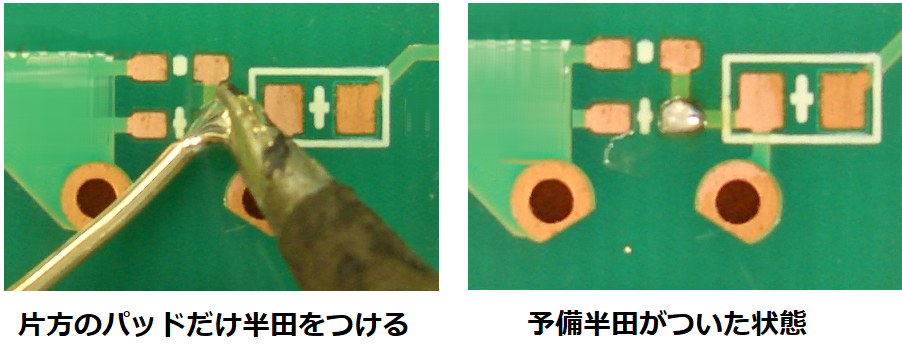

<予備半田をつける>

面実装部品の半田付けでは、あらかじめ、一カ所だけパッドに半田をつけておきます。

これは、部品の仮止めを目的としているので、

半田づけした場所がフィレットを形成していなくても良いです。

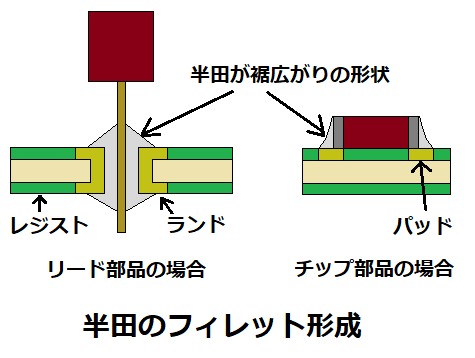

フィレット:半田の形が富士山のような裾広がりになっている理想的な状態のこと

そして、この予備半田が溶けた状態で部品の位置を調整します。

<チップ部品の半田付け>

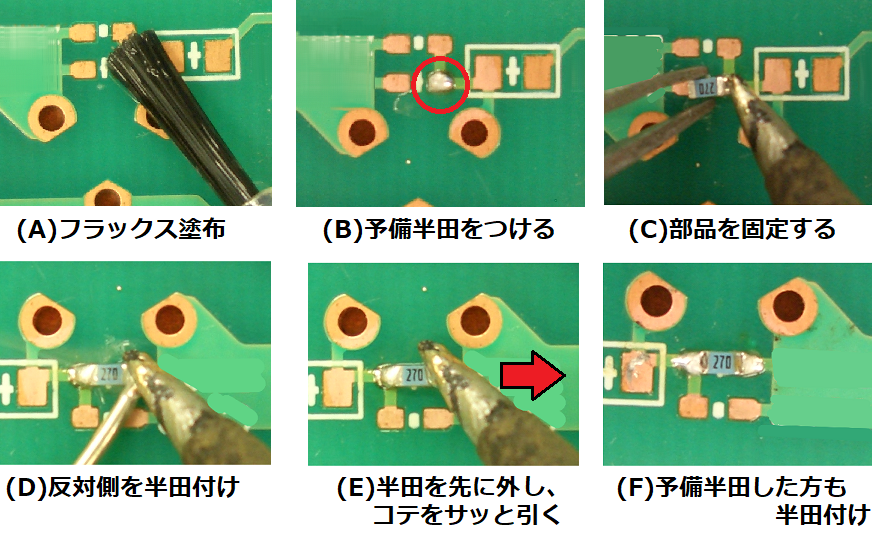

①基板のパッドにフラックスを塗る

②パッドの一方に予備半田をつける

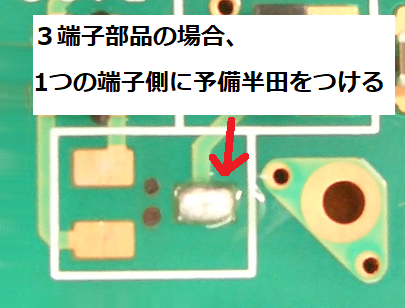

トランジスタ等の3端子部品の場合は、1つの端子側につけます。

③予備半田を溶かした状態で部品の位置を調整する

④部品の端子部分にフラックスを塗る

⑤反対側を半田付けする

コテを当てた状態で、半田を加えて溶けたら半田を外し、

部品とは反対方向にコテをサッと引くことで、フィレットが形成できます。

⑥予備半田をつけた方も半田付けする

<ICの半田付け>

①基板のパッドにフラックスを塗る

②1番ピンに予備半田をつける

1番ピンでなくても四隅のどのピンでも良いです。

③予備半田を溶かした状態で部品を仮止めする

この時、両側の銅パッドの面積が同じになるように位置を調整します。

④対角線上のピンも半田をつけて部品を固定する

やりにくいなら、1番ピンと同じ側のピンでも構いません。

⑤部品のピンにフラックスを塗る

⑥他のピンを順番に半田づけする

コテを当てた状態で、半田を加えて溶けたら、

ピンとは反対方向にコテをサッと引きます。

ピン間が狭い(0.65mmなど)場合は、

細いコテ先(I型)に半田を乗せてから、半田付けします。

⑦予備半田をつけたピンも半田付けする

<注意点>

・フィレット形成できない場合

半田が付き過ぎたら、フラックスを塗布し、

コテ先がC型(斜めカット形状)で太く、熱量の高い(50W程度)コテを当て、

外側にコテを引くことで、半田の形状が良くなります。

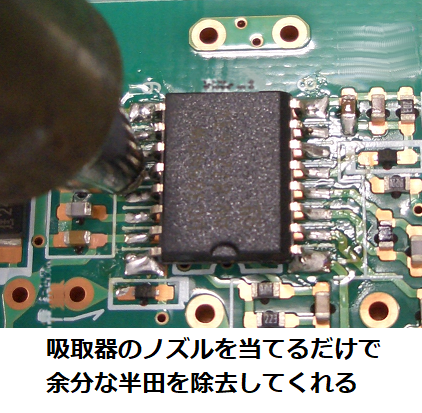

それでも良くならない場合は、電動半田吸取器のノズルを当てると、

吸い取りスイッチを押さなくても、余分な半田がノズル側に移り、

フィレットを形成できます。

(事前にノズル内の半田は吸い取っておきます)

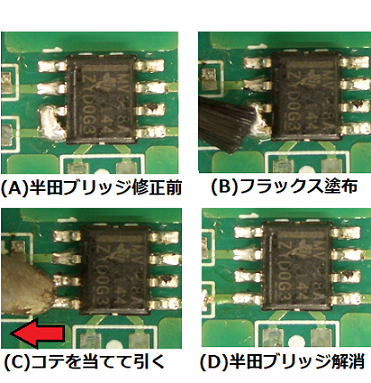

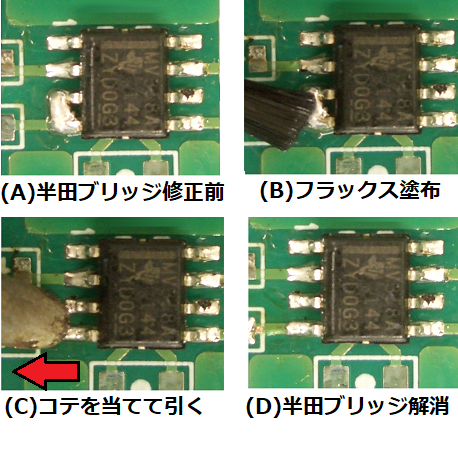

・半田ブリッジになった場合

ブリッジ部分の半田量が少なければ、フラックスを上から塗布し、

コテを当ててピン方向に動かすことでブリッジを除去できます。

先程と同様、コテ先がC型の熱量が高いコテを使ったり、

電動半田吸取器のノズルを当てるのも効果的です。

半田の除去には、半田吸取線を使う方法がありますが、

扱いが難しく、正直お勧めしません。

・熱に弱い部品に気を付ける

特にLEDは熱に弱く、コテを当てすぎると、

LEDチップを封入しているエポキシ樹脂が熱で変形してしまいます。

このため、データシートで半田付け条件を確認しておきます。

半田ごてによる実装(手はんだ)条件は、一般的なチップLEDの場合、

350℃ 3秒程度が推奨されています。

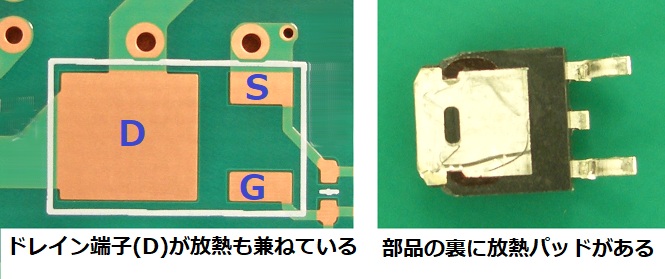

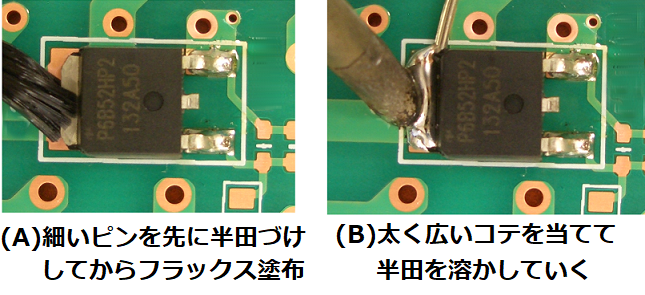

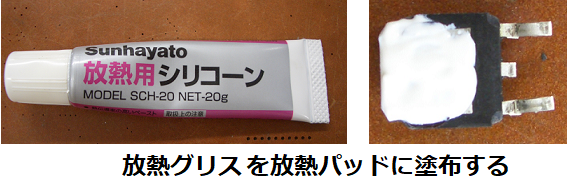

・部品の裏面に放熱パッドがある場合

ダイオードやFETには、放熱用パッドを設けている製品があり、

部品の裏面にも半田付けできる様になっています。

手はんだで、裏面に半田を回り込ませるのは難しいため、

基本的にはあきらめて、表面に出ているパッド部分のみ半田付けします。

この時、代わりに放熱グリスを塗布するのも有効です。

電動半田吸取器を使えば、半田ごてより熱量が大きいので、

部品裏面のパッドまで半田を回り込ませることができます。

部品の外し方

<電動式の半田吸取器が必須>

半田を除去するには半田吸取器を使いますが、

手動式は扱いが難しく、おすすめできません。

手動式は、ばねの力で瞬間的に真空状態を作り、

半田を吸い込ませる方式のため、

吸引力が強すぎて、片面基板ではパターンが剥がれることがあります。

また、吸引力の持続性が無いため、

多層基板のスルーホールでは半田を吸い取るのが難しいです。

そして、基板上にある全ての半田を除去することができないので、

残りは半田吸取線を使う必要があります。

手動式はノズルが発熱しないタイプが殆どのため、

コテを使って半田で溶かしながら、吸い取りますが、

コテ先とノズルが接触し過ぎるとノズルを痛めてしまいます。

電動式は、ノズル自体が発熱して半田を溶かし、

真空ポンプで半田を吸い取るので、片手で作業できます。

また、ノズルの温度も調整できるので、

加熱し過ぎによる部品や基板へのダメージを軽減できます。

価格はハンディタイプでも2万円程度と高価ですが、

先程説明した様に部品実装にも使えるので、あると非常に便利です。

この電動半田吸取器を使用し、

リード部品はスルーホール内の半田を除去して外し、

面実装部品はコテ2本で半田を溶かして部品を外した後、

基板や部品に残った半田を吸い取ります。

<部品取り外し時の注意点>

・空調による影響に気をつける

半田付けのコツでも説明しましたが、

空調による僅かな風でも、温度低下で半田が溶けにくくなり、

部品を外しずらくなるので、注意して下さい。

・必要に応じて、基板をフラックス洗浄剤でふき取る

半田吸取器で吸い取る際は、フラックスを塗布しますが、

通常販売されているフラックスは無洗浄タイプなので、

半田付けや、部品取り外し後に、フラックスを拭き取る必要はありません。

但し、フラックスをつけ過ぎたり、加熱し過ぎたりして、

基板が黒く酸化してしまった場合は

フラックス洗浄剤を塗布後、キムワイプなどの紙ウエスを使って拭き取ります。

(テッシュペーパーや布だと、拭いた面に毛羽が付いてしまいます)

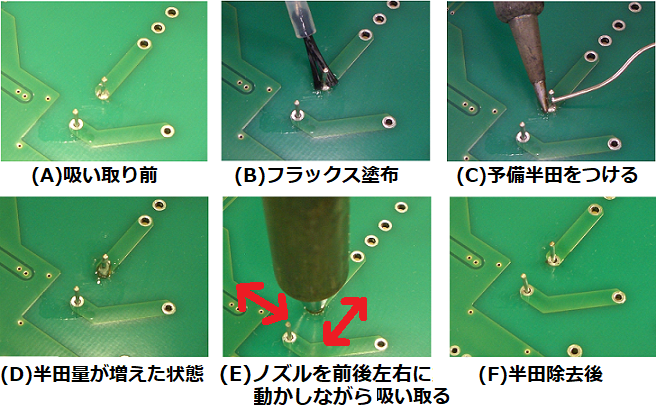

リード部品の外し方

①フラックスを塗布

②必要に応じて予備半田をつける

GNDなどの太いパターンに接続されている場合、

ノズルを当てても熱がパターンから放熱されやすい為、半田が溶けにくいです。

そのため、半田付け部分の半田量を増やし、

ノズルから熱を伝わり易くすることで、スルーホール内の半田が溶けやすくなります。

③ノズルを当てて半田を溶かす

この時、吸取器のスイッチを直ぐにONしてはいけません。

ノズルを前後左右に動かして、リードが動く様になるまで待ちます。

(動けば、スルーホール内の半田が溶けた状態です)

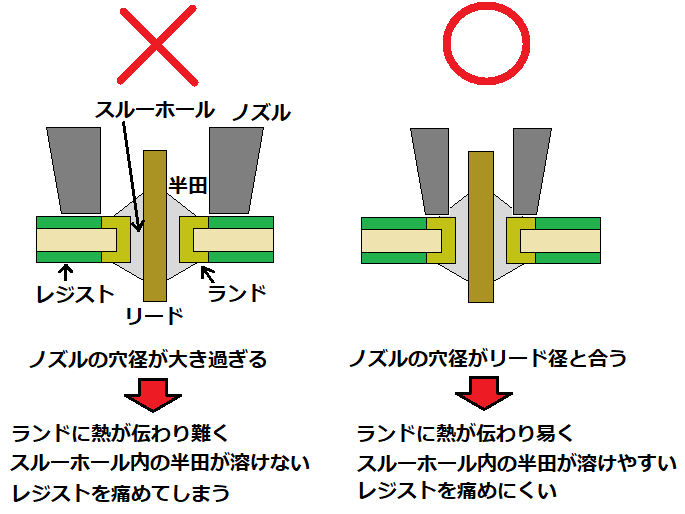

また、吸取器のノズルの穴径は、リード径にあったものを使います。

リード径に対し、穴径が大きすぎると、

スルーホール内の半田を吸い取り難いだけでなく、

ランドでなく、レジスト部分を加熱してしまうため、基板を痛めてしまいます。

④スイッチをONして半田を吸い取る

<注意点>

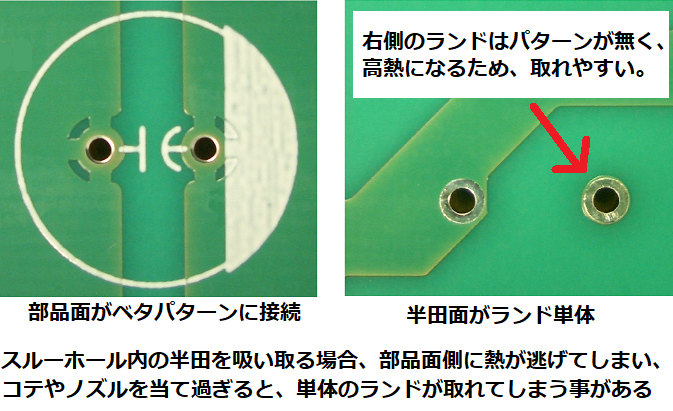

ランドに接続しているパターンが細い、又は無い場合、

反対面(部品面)のランドがベタパターン等の太いパターンに接続されていると、

熱が反対側から放熱してまい、スルーホール内の半田がなかなか溶けず、

ノズルを長時間当て過ぎて、ランドが剥がれたり、無理に部品を外そうとして、

スルーホールがリードについた状態で取れてしまうことがあります。

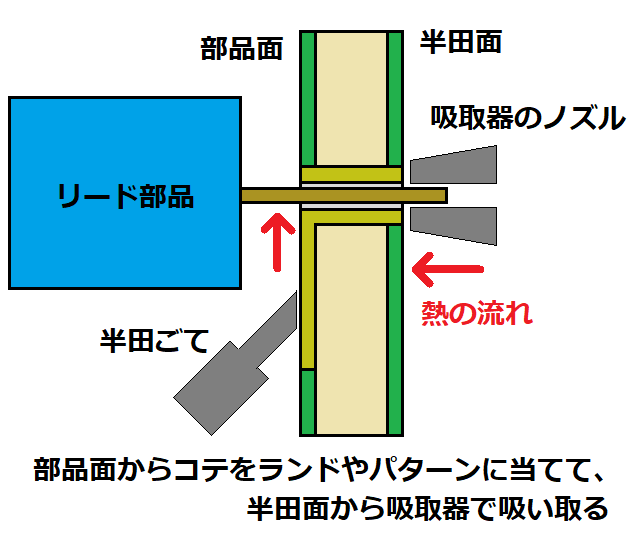

このようなケースの場合、基板を万力等で縦向きに固定し、

部品面からもコテで熱を加えることで、長時間化を回避します。

部品面のランドにコテが当てられない時は、

ランドが接続しているパターンに当てるだけでも効果があります。

<補足>

以上の理由から、基板設計の際は、ベタパターンに直接ランドを配置するのは避け、

サーマルランドにすることで、半田付けや、取り外しが楽になります。

DIPパッケージの場合、全てのピンの半田が除去できないと取り外せないため、

ICが不要ならピンを全てカットし、部品を外してから、

半田を溶かして、1本づつピンを抜くのがベターです。

この時、ピンをカットする順番は左右とも同じ方向から行い、

カットする部分はICの根本から切ることで、基板への負担を減らせます。

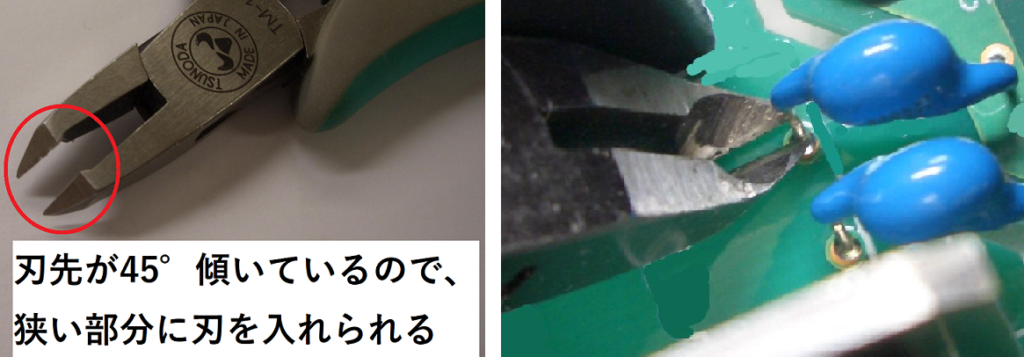

私が使っているエッジニッパーは先端の刃角度が45°になっているのが特徴です。

普通のニッパーが入らないICのピンも容易にカットできます。

面実装部品の外し方

<ボンドで固定されていると厄介>

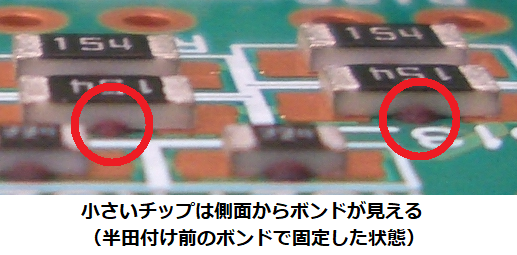

フロー実装されている場合、部品がボンドで固定されているため、

半田が溶けても、簡単に取れないので注意が必要です。

また、リフロー実装でも、両面リフローは裏面側がボンド固定されているので、

表面側の取り外しは楽でも、裏面側では手こずる事があります。

小さいチップならボンドの量が少ないので接着力が低く、

部品を左右に動かすことで取れますが、

ボンドの量が多い大型ICは、半田を除去できたとしても、

基板から取り外すことができない場合があります。

ボンドをつける理由については、下記記事で解説しています。

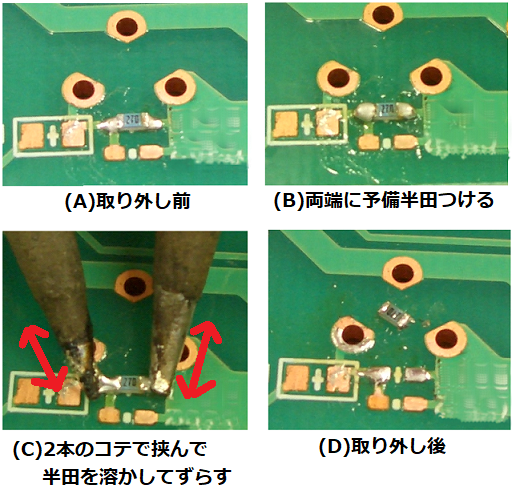

<チップ部品の取り外し方>

①フラックスを塗布する

②両端に予備半田をつける

端子についている半田の量を増やすことで、熱が伝わりやすくなります。

③2本のコテで挟むように半田を溶かす

④半田が溶けたら、コテで部品をずらす

ボンドがついている場合は、コテを前後に動かして外します。

⑤パッドに残った半田を吸取器で吸い取る

吸い取る前にフラックスを塗布しておくと、吸い取りやすいです。

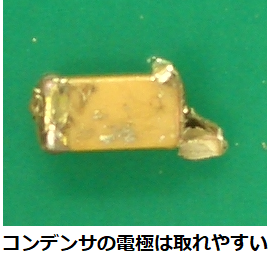

・コンデンサやインダクタは電極が取れやすいので、

熱を加え過ぎないようにします。

・放熱パッドなど、電極が部品の裏にもある場合は、

予備半田を十分につけ、コテ先がC型(斜めカット形状)で太く、

熱量の高い(50W程度)コテを当てて溶かします。

電動半田吸取器のノズルを使えば、簡単に部品裏の半田まで溶してくれます。

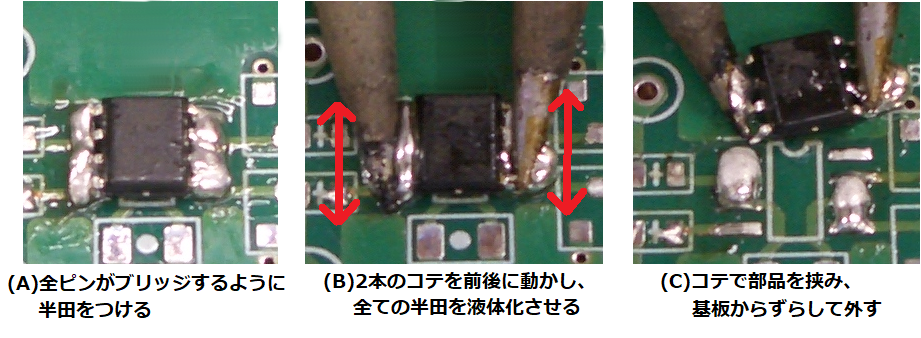

<ICの取り外し方>

DIPパッケージと同様に、ピンをカットする方法もありますが、

ピンが短いことから、カット時のストレスで、パッドが取れてしまう事があるため、

コテ2本で半田を溶かして外す方がリスクが少ないです。

①フラックスを塗布する

②1列全てを半田ブリッジさせるように予備半田をつける

出来るだけ沢山つけた方が外すのが楽になります。

この時、周りに半田が付着しないように

マスキングテープでカバーしておくと良いです。

③2本のコテで挟むように半田を溶かす

全てのピンに熱が伝わるように、前後にコテを動かします。

④半田が溶けたら、コテで部品をずらす

⑤パッドに残った半田を吸取器で吸い取る

吸い取る前にフラックスを塗布しておくと、綺麗に吸い取れます。

<注意点>

部品を無理に動かしたり、コテを当てる時間が長すぎると、

パッドも取れてしまう場合があります。

特に、広いパターンに接続されているパッドがあると、

そのパッドの半田を溶かすのに時間がかかり、

細いパターン側のパッドが過熱し過ぎて剥がれてしまいます。

このため、ピン数が多くなるほど難易度が上がり、

QFPなど4面にピンがあると、かなり難しくなります。

このような場合、低融点半田を使うことで、

基板や部品が壊れるリスクを低減できます。

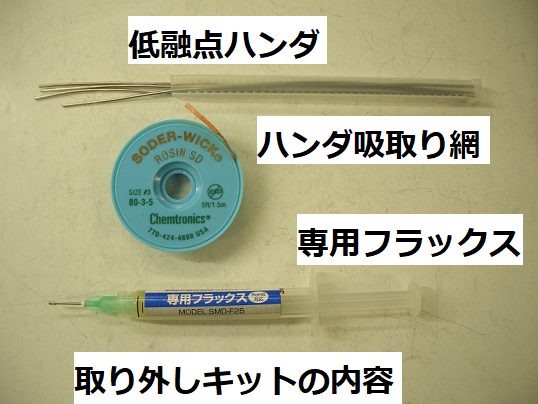

低融点半田を使った部品取り外し方法

低融点半田は、その名の通り、融点が80℃程度と非常に低いため、

コテを外しても、直ぐに硬化しません。

これにより、QFPなどの4面に半田をつけた場合でも、

コテ2本を交互に当てる事で、液体状態を保つことができ、

部品取り外しが容易になります。

このキットは表面実装用として販売されていますが、リード部品にも使えます。

特に、GNDベタパターンに実装されている場合、

熱が逃げやすいため、スルーホール内の半田が吸い取り難く、

時間をかけ過ぎると、ランドやスルーホールが取れてしまいますが、

これを使えば、基板を痛めることなく外せます。

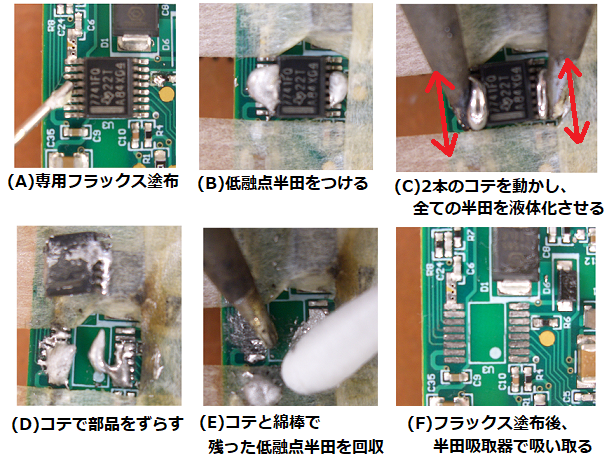

<取り外しキットの使い方>

①リード部品の場合、事前に吸取器で半田をできるだけ除去する

これは、低融点半田をつけた時、実装時の半田が多く残っていると、

融点が上がってしまうからです。

②取り外しキットに付属している専用フラックスを塗布する

③周囲にマスキングテープを貼る

低融点半田はコテを離した後も、液体状態が長く継続するため、

基板を傾けた際に半田が流れて周囲に付着しないようにマスキングします。

④低融点半田をつける

リード部品の場合はランドに多めに盛り、

面実装部品は1列全てを半田ブリッジさせるようにつけます。

使用した低融点半田は後で回収するので、

ケチらずに十分な量をつけた方が簡単に外せます。

⑤コテを当てて半田を溶しながら、部品を外す

面実装部品の場合は、コテを2本使い、

全てのピンに熱が伝わるようにコテを動かしながら、部品をずらして外します。

リード部品の場合は、吸取器を使って、

元々ついていた半田ごとスルーホール内の半田を吸い取ることで、部品を外します。

上記の方法でリード部品を外すのが難しい場合、

全てのリードに低融点半田をつけ、

2本のコテを使って同時に溶かすと、部品の自重で落下して外れます。

⑥残った半田を綿棒で集めて回収する

実装時の半田が混ざるため、融点は多少上がりますが、何回かは再利用できます。

回収しきれない半田はフラックス塗布後、吸取器で吸い取ります。

(事前に吸取器のフィルターパイプ内の半田くずを除去しておく事で、吸い取った低融点半田を回収できます)

⑦基板をフラックス洗浄剤でふき取る

フラックス洗浄剤を塗布後、キムワイプなどの紙ウエスを使って拭き取ります。

(テッシュペーパーや布だと、拭いた面に毛羽が付いてしまいます)

10年以上使っている工具の紹介

職場にある共用の半田ごては、コテ先が痛んでいることが多い為、

私は個人用に購入したものを使っています。

購入時期は、どれも10年以上前ですが、今でも販売しているロングセラー品です。

・太洋電機産業 CXR-31 22W 420℃

goot(グット)と呼ばれるブランドで、古くからある半田ごてメーカの製品です。

コテ先は、B型を更に細くしたI型が標準装備されており、

0.65㎜ピッチ以下の面実装ICの半田付けに使用しています。

細かい部分の半田付け用なので、熱量があまり高くないものにしています。

また、セラミックヒーターの構造上、グリップが熱くなり難いことから、

コテ先からグリップまで短く、細かい作業がしやすいです。

・白光 RED No.501 30W

半田付け関連製品のメーカーとして有名な白光(HAKKO)の製品です。

これは30年近く前に買ったもので、初級者向けです。

ニクロムヒーターなので、電源を入れてから使えるまで数分かかり、

コテ先に近い方のグリップが熱くなるのが欠点ですが、

熱量が高いので、リード部品の実装に使用してます。

コテ先は通常の半田付けに適しているB型です。

熱が伝わり難いベタパターンの半田付けや、

部品外し等に使用する熱量の高いC型(斜めカット形状)のコテについては、

HAKKO907 を使っているのですが、現在は販売されていないため、

同様の熱量を持つコテを紹介します。

・太洋電機産業 CXR-100 48W 510℃

コテ先はC型が標準装備されており、熱量も48Wと高いので、

ベタパターンにあるスルーホールでも半田を上げることができます。

通常の電子部品の半田付けには熱量が高すぎるので使いませんが、

フィレットが上手く形成できなかった場合に、フラックスを塗布してから、

このコテを当てて、スッと後方に引くことで、綺麗なフィレットになります。

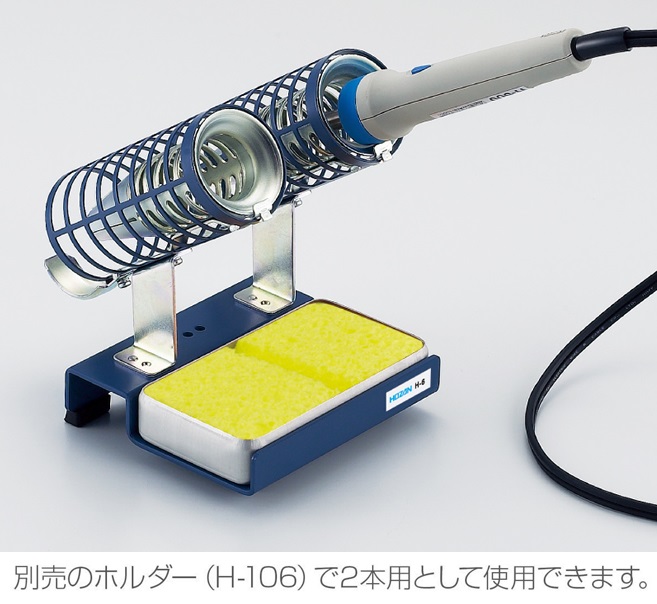

・コテ台 HOZAN H-6

コテに付属しているものもありますが、簡易的なものであり、

コードなどに触れただけで、コテ台から外れて、周囲を焦がしたり、

火傷の恐れがあるので、しっかりと安定したコテ台を用意すべきです。

このコテ台は、20~60W程度のハンダゴテであれば殆どのメーカーに対応しています。

また、別売りのホルダーを追加すれば、こてを2本置けます。

ホルダーが円錐形なので、コテのグリップやコードに多少触れても、

コテ台から外れることがなく、コテ台の足にはゴムが付いているので安定してます。

また、ホルダー外部に網目状のカバーが付いているので、

誤ってコテ台に触れても火傷を防ぎます。

(カバーも熱くなりますが、下のタイプに比べたら安全性は高いです)

ネジでホルダーの角度を調整できるので、コテの出し入れがしやすいです。

また、スポンジを入れるケースを外せるので、水を入れるのに便利です。

(コテ台に直接スポンジがあるタイプは、ホルダーやコテが邪魔で水を入れにくいです)

重量は470gと、重くも軽くも無い、丁度よい重さなので、

大きなコテを乗せても安定し、持ち運びも楽です。

この他にも、ニッパーなどの工具を下記記事で紹介しています。