基板の改造や部品交換をスムーズに行うために必要なこと

結論: 個人用の工具を用意する

基板改造や部品交換作業に必要な工具は社内の備品を使用していると思います。

これらの備品は共同利用なので、取扱やメンテが行き届いていないことが多く、

本来の機能を十分に果たしていない場合があります。

特に、ニッパーやストリッパ等の「切る」工具については、

切れ味が悪いと、やりにくいばかりでなく、工作物の出来に影響を及ぼします。

経験豊富なベテランは、高いスキルで工具が万全でなくてもカバーできるかもしませんが、

初級者は、まずは工具は正常なものを使用すべきです。

とは言え、自分で持つとなると費用もかかるので、必要最低限のものだけ揃えます。

以下で紹介する工具は、回路設計30年の経験から厳選したおすすめ工具5点になります。

回路設計エンジニア向け おすすめアイテム5点

・エッジニッパー (ツノダ)

ニッパーは切れ味が悪いと、切りにくいだけでなく、繊細な作業の出来に影響します。

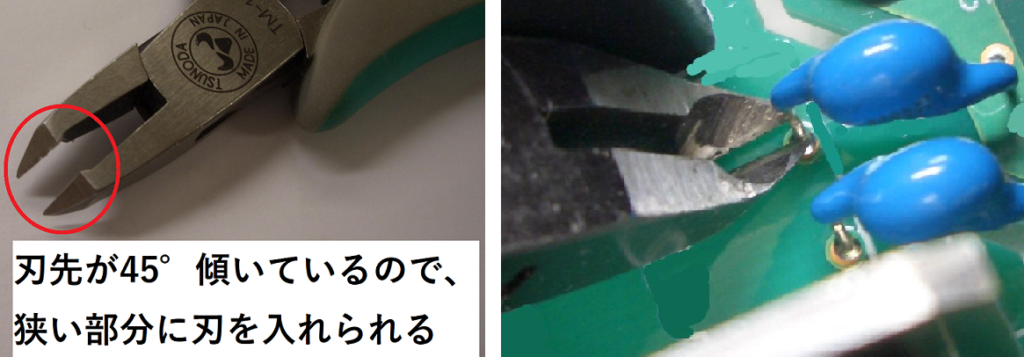

私が使っているエッジニッパーは先端の刃角度が45°になっているのが特徴です。

普通のニッパーが入らない細かい部分でも容易にカットできます。

実装部品のリードカット等で、周りに他の部品があって、刃を入れにくい場合が多々あります。

この刃先が小さく、45°に傾いていることで、小さいスペースにも刃を入れることができます。

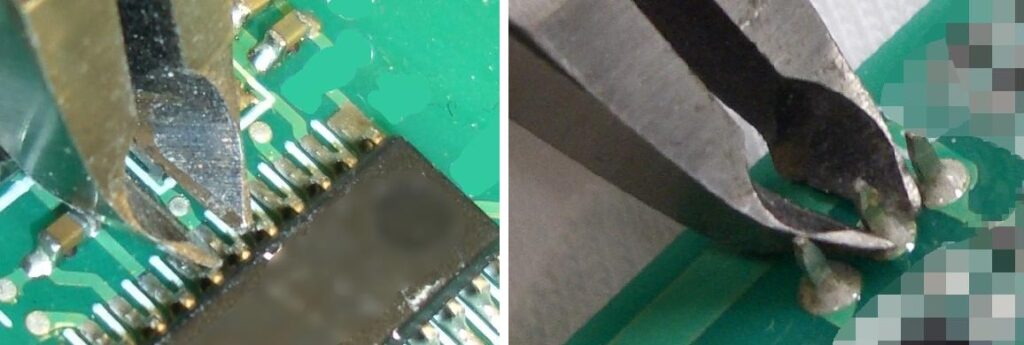

私は表面実装ICを交換する場合、これを使ってICのピンだけ切って、本体を外しています。

こうすれば、基板のパターンにダメージを与えずに容易に取り外すことができます。

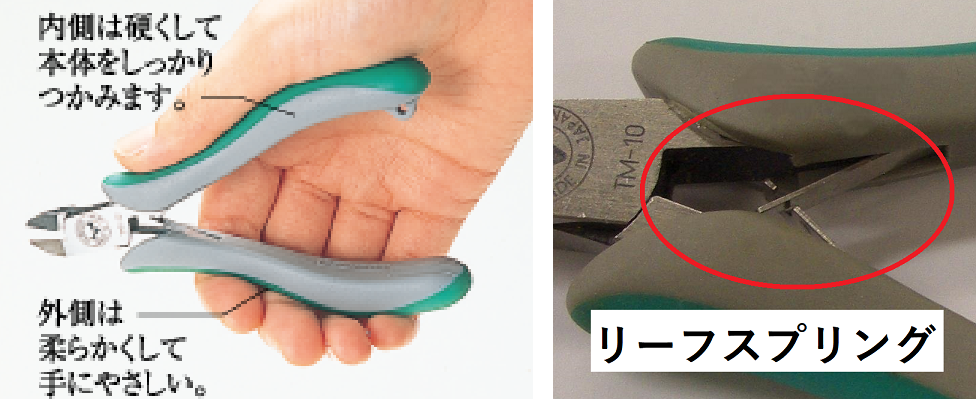

使用感も大事で、長時間使うと普通は手が痛くなってきますが、このニッパーは快適です。

グリップの樹脂は手の触れる外側は柔らかくて持ちやすく、

逆に内側は固くなっていて、ニッパー本体をしっかり掴むことができます。

また、グリップのバネは通常のスプリングでなく、リーフスプリングとなっており、

バネが変形しにくく、耐久性が高いです。

また、バネの反発力を調整することもできるので、程よい反発力にすることができます。

これは、長時間ニッパーを使用した時に、手の疲労度がまるで違います。

製造メーカーのツノダは、金属加工業で有名な新潟県燕市にあり、

来年で創業50年を迎えるペンチ、ニッパーメーカです。

10年以上使用していますが、切れ味と使い心地に問題はありません。

1点だけ注意すべき点としては、太いリードや電線を切ると刃先が痛むので、

その場合は備品のニッパーで切りましょう(笑)。

・ワイヤーストリッパー (ベッセル)

ケーブルの被覆を剥くのに使用します。これも切れ味が非常に重要です。

中の芯線まで切らないようしないと、基板で使う細いジャンパー線では、

使用中に断線や接触不良を起こしかねません。

以前は備品のストリッパーを使用していたのですが、きちんと切れず、

もう一回り細い溝で切ると、芯線も切れたりすることがあり、作業効率が悪かったです。

製造元のベッセル(VESSEL)は、今から100年以上前の大正5年に

日本で初めてドライバーを量産した歴史あるメーカーです。

この製品も10年以上使っていますが、使いやすさ抜群です。

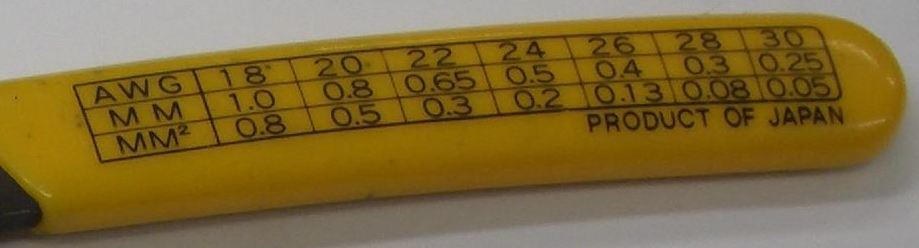

刃の部分にケーブルの太さ(AWG、mm)が印字されているので、

使用するケーブルのAWGや太さに合わせれば芯線を切る心配はありません。

また、グリップ部分には、AWG、mm、mm2の換算表がついているので、意外と便利です。

あと、小型(15.5cm)で軽量(100g)なので、工具箱の中で場所をとらず、軽いです。

これがあるとないとでは、仕事の効率が格段に違います。

・クリーニングドリル (白光)

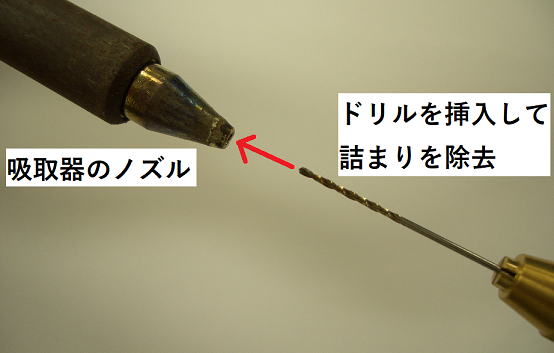

半田吸取器はノズルを加熱し、先端の穴から溶けた半田を吸取る便利な工具ですが、

使用しているうちに、ノズルの穴が詰まって吸引力が低下してきます。

吸引力が落ちたまま使うと、半田が吸取りにくくなるので、その分ノズルの温度を上げたり、

加熱時間が長くなって、パターンや部品を痛めてしまう事があります。

そのような場合は、通常付属のクリーニングピンで、クリーニングしますが、

それでも、詰まりを解消できない場合が出てきます。

そのような場合に、このクリーニングドリルを使用します。

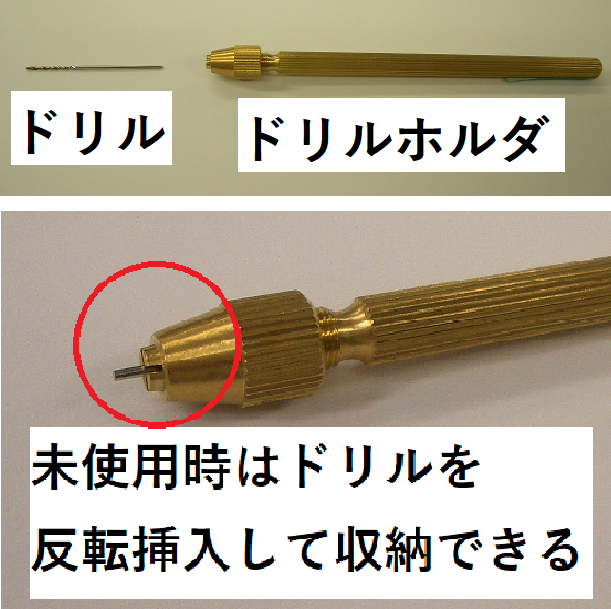

これも、吸取器の付属品でついている場合もありますが、

ドリルが劣化したりして、使えない場合があるので、私は個人持ちしています。

吸取器は備品なので、いろんな人が使用するため、どうしてもメンテが疎かになりがちです。

自分が使用する時に調子が悪い時も多々ありましたが、

これを所有することで、常に吸引力が万全の状態で行うことができ、

半田吸い取り作業が格段に楽になりました。

但し、ドリルを使用するとノズル内側が削られ、ノズルの劣化が早くなることがあるので、

まずは、クリーニングピンで試した上で、駄目な時に使用するようにします。

とは言え、ノズルは消耗品であり、古くなったら交換するべきものなので、

あまり気にする必要もないと思います。

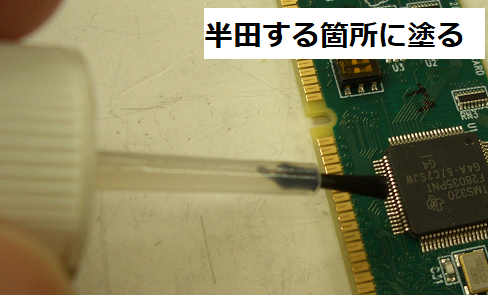

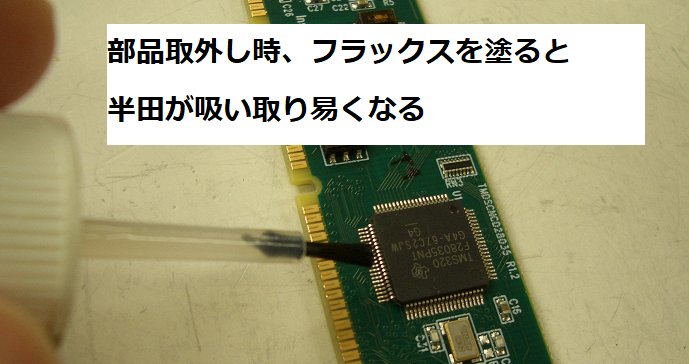

・フラックス (ホーザン)

半田は備品にあっても、フラックスまで常備している所は少ないと思います。

それは、半田や吸取線に含まれているので、フラックス単体が無くても、

半田付けや半田を除去することできるからです。

しかし、GNDライン等の太くて広いパターンにある部品の半田付けや、部品を外す場合は、

コテの熱が伝わりにくく、特にスルーホールの場合、部品面側まで十分に半田が上がらず

接触不良になる場合があります。

また、部品外しでも、半田が十分に吸い取れずに、コテを当て過ぎたり、無理に外そうとして

パターンや部品を痛めることがあります。

フラックスは半田付け促進剤ですが、半田の「付き」だけでなく「切れ」も高めます。

先程の広いパターンで半田が上がりにくい場合でも、フラックスをつけることで、

半田を吸取器で吸い取る場合でも、吸い取りやすくなります。

ICのピン間で半田がついてしまう半田ブリッジになったとしても、

フラックスを塗ってから、コテで加熱すれば、たいていのブリッジは解消されます。

このようにはんだ付けや部品取り外しを敏速に行うには必要不可欠なので、

所有することをお勧めします。

使用頻度にもよりますが、使用量が多いものではないので、一本買えば何年も持ちます。

価格も数百円と、他の4つのアイテムの中でも最も安いので、消耗品とは言え、

負担にはならないと思います。

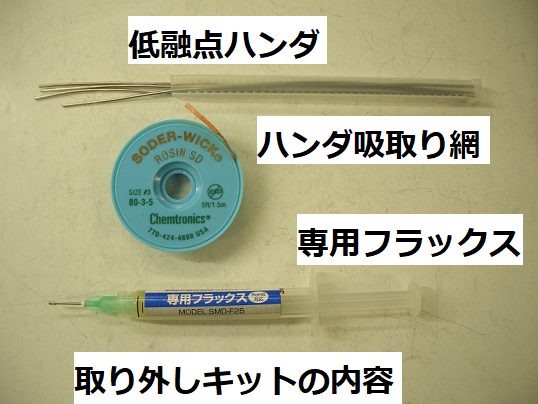

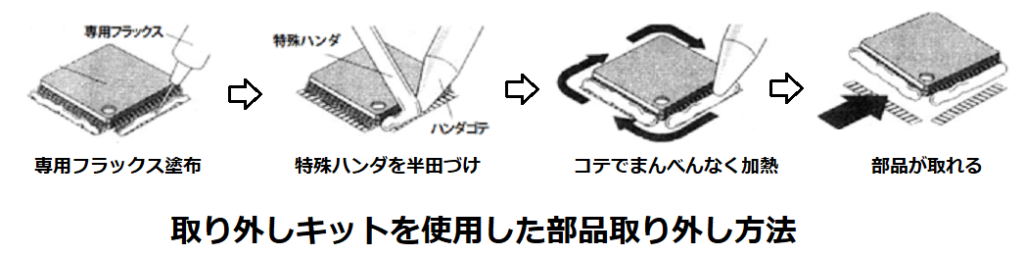

・低融点はんだ (サンハヤト)

もう一つ、あると便利なものとして、低融点ハンダがあります。

半田づけされた部品を外したい場合にとても便利です。

「表面実装部品取り外しキット」とありますが、リード部品にも使えます。

(むしろ、リード部品の取り外しに使うことの方が多いです)

ピン数が多いSMD部品や、GNDパターンに挿入されたDIP部品はコテの熱が伝わりにくく、

半田が十分溶けないので部品を外しにくいです。

無理に取ろうとすると、基板のパターンまで剥がしてしまう事があります。

低融点ハンダは80℃程度で溶けるので、すぐに固まりません。

基板を傷めずに半田コテ1本で簡単に部品を外せます。

ハンダは鉛フリー、フラックスはハロゲンフリーなので製品に使用してもOKです。

これは消耗品としては、5千円程度と高いですが、効果は抜群です。

これまで、これを使って取れなかった部品は無いです。

絶対壊せない基板から部品を外す場合など、本当に助かるアイテムです。

もし、そのような可能性があるのでしたら、持っておいて損はないです。

以下の記事で、半田付けのコツや部品の外し方を解説しています。