本記事でわかること

・基板のパターン間隔の決め方がわかる。

・安全規格への対応の仕方がわかる。

パターン間隔を決めるにあたり、安全規格認定が必要とするケースで、

その基板(回路)への供給電圧が交流ならピーク値42.4V、直流なら60Vを超える場合は、

安全規格で定められたパターン間隔を守る必要があります。

IT機器の安全規格はこれまでIEC60950-1でしたが、

2020年12月から新規格IEC62368-1に移行されました。

本記事では新規格で規定されている沿面距離を考慮した

パターン幅の決め方について解説します。

パターン間隔の決め方

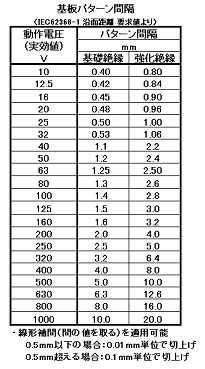

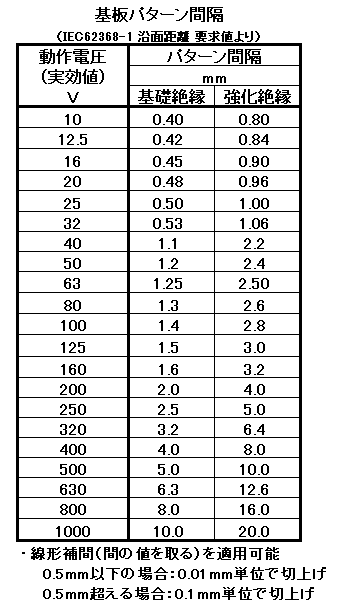

安全規格IEC62368-1を考慮したパターン幅は以下のようになります。

一次回路~二次回路間は強化絶縁で、他は基礎絶縁を適用します。

※強化絶縁は基礎絶縁の2倍になります。

沿面距離を決める4つの要素

パターン間隔を決めるには、規格で定めれらた沿面距離を守る必要があります。

沿面距離を決める要素は以下の4つになります。

①動作電圧

②絶縁カテゴリ

③汚損度(汚染度とも呼ばれる)

④材料グループ

設計する基板(回路)について、この4点を決める必要があります。

①動作電圧

パターン毎に電圧が異なるので、その電圧に応じた沿面距離になります。

使用する電圧は、ピーク電圧や実効値になります。

②絶縁カテゴリ

絶縁の種類によって、必要な沿面距離が異なります。

主な種類に、機能絶縁、基礎絶縁、強化絶縁があり、

強化絶縁が最も沿面距離を確保する必要があります。

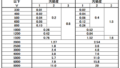

③汚損度

基板が設置される環境によって、必要な沿面距離が異なります。

汚損度1~4まであり、4が最も厳しい環境になります。

家電、事務機の使用環境は汚損度2になります。

一般的に、この規格に適用される機器は汚損度2に該当します。

(IEC62368-1 5.4.1より)

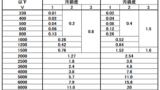

④材料グループ

基板の絶縁材料によって、必要な沿面距離が異なります。

グループⅠ、Ⅱ、Ⅲa、Ⅲbまであり、Ⅰが最も絶縁破壊を起こしにくい材料になります。

プリント基板で良く使用される材料FR-4はⅢaに該当するものが一般的です。

以上から、一般的な電子機器の場合、汚損度2、材料グループⅢaとなり、

動作電圧と絶縁の種類が決まれば必要な沿面距離、つまりパターン間隔が決まります。

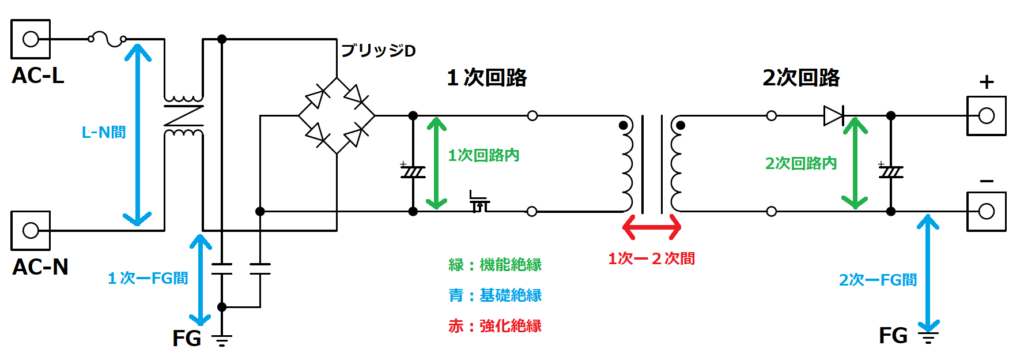

回路の種類による絶縁カテゴリの区分け

一般的な電子機器では汚損度2,材料グループⅢaとなるので、

安全規格で要求される沿面距離は電圧と絶縁の種類で決まります。

回路によって絶縁の種類は以下になります。

<基礎絶縁を適用>

・一次回路~FG間

・二次回路~FG間

FGに対して回路における最大電圧に対して沿面距離を確保するようにします。

二次回路~FG間については、

二次回路内の最大電圧がDC60V以下 (IEC62368-1 ES1に該当)であれば、

機能絶縁が適用可能です。

但し、機能絶縁は回路が正しく動作するための絶縁であり、

感電に対する保護を行うためのものではありません。

また、二次側GNDとFG間の絶縁距離が短いと、

一次回路→FG→二次回路と経由するため、

一次~二次間の絶縁耐圧が低下するので注意する必要があります。

<強化絶縁を適用>

・一次回路~二次回路間

両回路の最大電位差に対しての沿面距離を確保するようにします。

※強化絶縁は基礎絶縁の2倍になります。

<機能絶縁を適用>

・一次回路内

・二次回路内

機能絶縁については、新規格(IEC62368-1)では

沿面距離について要求値の記載はありません。

旧規格(IEC60950-1)でも、一部の場合を除き要求は無いです。

(IEC60950-1 2.10.1.3項より)

以上より、一般的な電子機器の場合、機能絶縁に対する要求はないのですが、

可能な限り基礎絶縁と同じ沿面距離を確保するようにします。

一般的な電子機器の場合のパターン幅 算出例

以下の仕様の電子機器を例にして説明します。

<仕様>

最大入力電圧 AC240V (商用電源から供給)

一次回路:最大動作電圧 400V

二次回路:最大動作電圧 24V

基板コーティング無し

① 1次-FG回路

FG間は基礎絶縁となります。

一次回路内における最大電圧(DC400V)に対しての沿面距離を確保します。

表より400Vの場合、パターン間隔4.0mm以上にします。

② 1次回路のL-N間(ACライン間 ブリッジダイオードまで)

ここも基礎絶縁を適用します。

最大入力電圧AC240Vに必要な距離を求めます。

表より、AC200Vで2.0mm、AC250Vで2.5mmなので、

線形補間(間の値を取る)して、AC240Vは2.4mmとなります。

よって、パターン間隔2.4mm以上にします。

③ 1次回路のブリッジダイオード以降

機能絶縁になります。

IEC62368-1では機能絶縁に対する要求値はありませんが、

基礎絶縁の値を確保できるなら、それに越したことはないです。

但し、表を見ると32V以上は沿面距離の要求値が急増するので、

この表の値をそのまま適用するのが難しい場合は、

以下を目安に設定します。

電圧 パターン幅

60V 0.3mm

100V 1.1mm

600V 1.6mm

900V 3.6mm

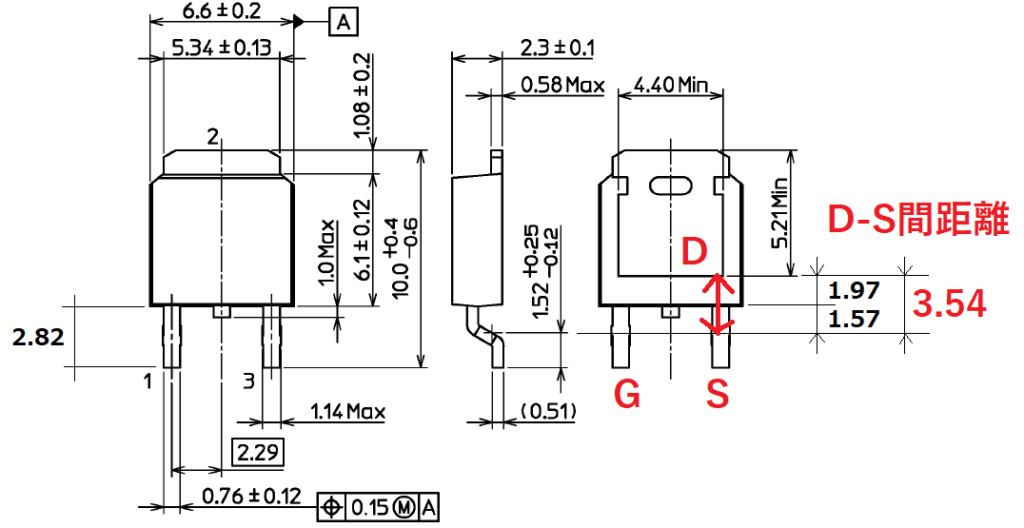

この目安の根拠ですが、FET等のピン間の距離を元にしています。

例えば、900V耐圧の東芝製FET TK2P90Eの外形図より、

D-S間のリード間は3.54mmです。

つまりこのD-S間に900Vを印加しても問題ないとメーカーは判断している訳です。

基板のパッド間はこれより短くなるので、

パターン間隔はこの程度で十分であると言えます。

(余裕を見て、切り上げて3.6mmにしてます)

参考にした東芝製FET、トランジスタは以下になります。

電圧 部品名 パッケージ

60V SSM3K72CTC CST3C

100V XPW4R10ANB DSOP Advance(WF)

600V 2SC6105 SOT-346

900V TK2P90E DPAK(TO-252)

これ以外の電圧についても、

回路内で使用する部品のリード間より広くとるようにすれば、

その部品の定格電圧内であればOKとすることができます。

④ 1次回路-2次回路

強化絶縁を適用します。

一次と二次の最大電位差はDC400Vとなるので、

表より、パターン間隔8.0mm以上にします。

⑤ 2次回路内

機能絶縁になります。

二次回路の最大電圧が24Vなので、

先程の③で用いた目安より、0.3mm以上にします。

⑥ 2次-FG回路

基礎絶縁になります。

①の一次~FG同様、2次回路内における

最大電圧に対しての沿面距離を確保します。

今回の例では二次回路の最大電圧24Vなので、

パターン間隔はDC25V以下の0.5mm以上となります。

パターンの禁止領域について

パターン同士の間隔以外についても、距離を確保する必要があります。

これは絶縁以外にも、製造や強度等にも考慮する必要があるためです。

一般的な目安としては以下になります。

基板端 1.0mm

ミシン目部分 1.5mm

Vカット部分 1.0mm

取付穴

穴径よりネジ頭、ワッシャーの方が径が大きくなるので、

穴径×2+2mm 距離をとる

M3の場合 3×2+2=8mm

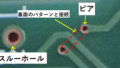

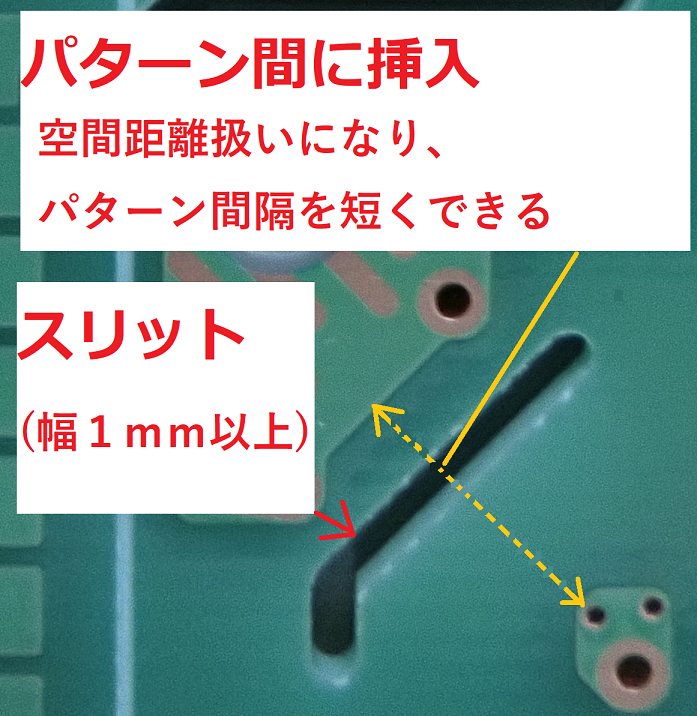

スリットによるパターン間隔の縮小化について

パターン間隔を確保するのが難しい場合は、

パターン間に幅1mmのスリットを入れることで、

沿面距離でなく空間距離として扱うことができます。

安全規格で要求される絶縁距離は

空間距離の方が基本的には短いため、

パターン間隔を短くすることができます。

特に強化絶縁が必要となる1次-2次回路間には、

スリットを設けてパターン間隔を短くすることが多いです。

スリットを設ける場合の注意点は2つあります。

・基板加工の精度も考慮し、スリット幅は余裕を持たせる(+0.2mm程度)

・スリット上に部品が被らないようにする(スリットが無効になる)

<空間距離の求め方については、下記記事を参照して下さい>

<パターン幅の求め方については、下記記事を参照して下さい>

<以下の記事で、基板の部品交換や修正で役立つ工具類を紹介しています>