この記事で分かること

・基板のパターン幅、銅箔厚の決め方がわかる。

・基板の各層パターンをつなぐビア径の決め方がわかる。

パターン幅とビア径の決め方

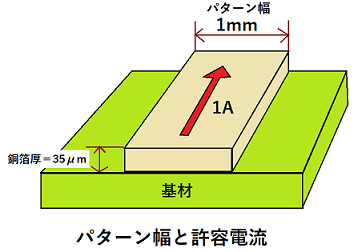

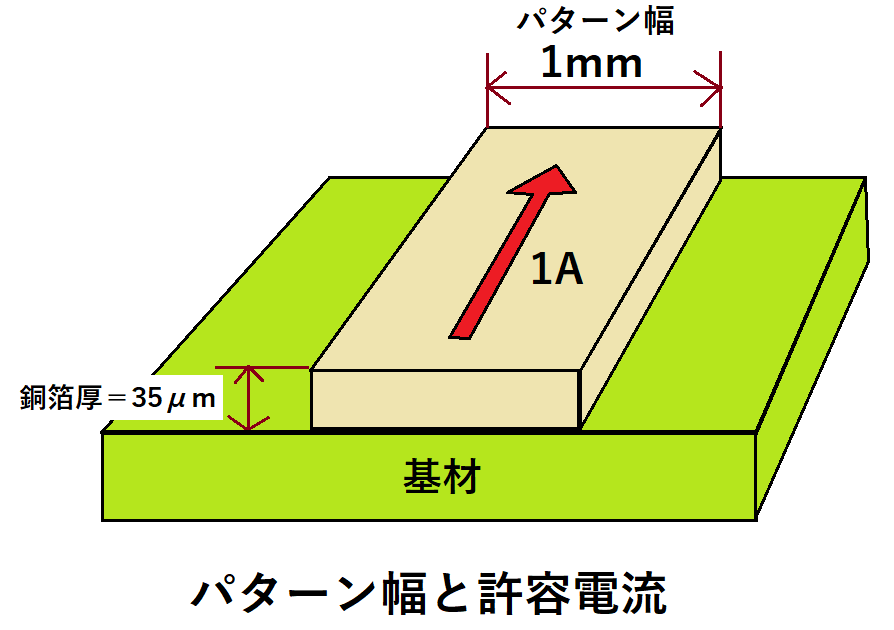

■パターン幅の目安は以下になります。(銅箔厚35μmの場合)

<パワーライン>

電源、GND、モータへの電流等、大きな電流を流すパターンの場合

5Aまで :1mm=1Aの目安を適用

<例> 電流 パターン幅

1A 1mm

5A 5mm

5A以上 :できるだけ太くする

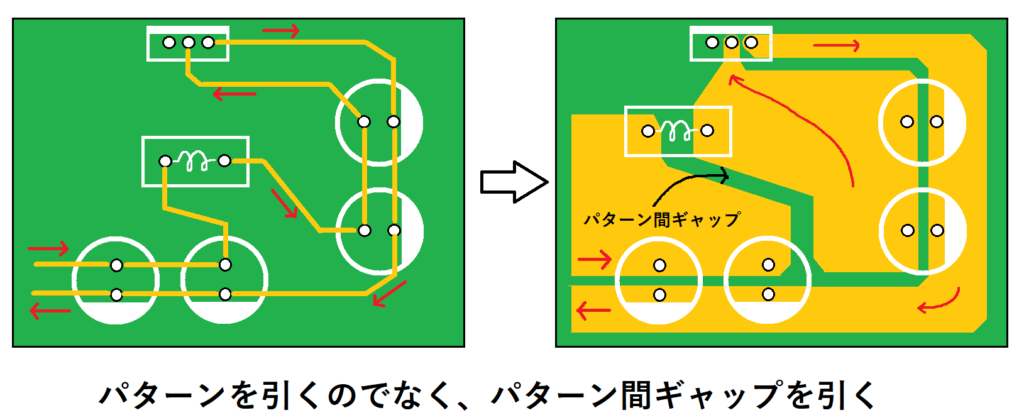

ベタパターンの状態から、パターン間の電圧に応じたギャップを設ける。

(パターンを引くのでなく、パターン間ギャップを引くイメージ)

<信号ライン>

0.5A以下の制御信号や通信信号の場合

デジタル回路: 0.15mm~0.2mm

アナログ回路: 0.3mm~0.5mm

0.1mm=100mAを目安に、この範囲から選択

最初はできるだけ太めに設定し、設計状況や使用部品により順次細くしていく。

■ビア径、スルーホール径の目安は以下になります。

径 許容電流

Φ0.3mm 300mA

Φ0.5mm 500mA

Φ1mm 1A

上記の目安となる理由について解説します。

許容電流を元にしたパターン幅の目安

パターンに流す電流に応じて、以下の目安でパターン幅を決めます。

パターン幅:1mm=1A

この目安はパターンの厚さ(銅箔厚)が35μmの場合です。

これを満たせば、パターンの温度上昇を10℃以内に抑えることができます。

※実際はパターン幅1mmまでなら、この目安の2倍の電流を流しても問題ないです。

但し、この目安の上限はパターン幅5mmまでです。

これ以上になると、温度上昇が10℃を超えてきます。

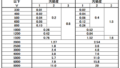

<この目安の根拠について>

下記はパナソニックの基板材料カタログに掲載されている

銅箔厚35umにおけるパターン幅と温度上昇の測定結果です。

パナソニック「電子回路基板材料 総合カタログ」 より引用

ここで温度上昇10℃の曲線を見ると、パターン幅が2mmで3A程度流せることがわかります。

1mm=1Aの目安にすれば余裕があります。

しかし、5mmで5Aになり、この目安の限界になります。

さらに8mmになると7A以下になるので、目安が適用できなくなります。

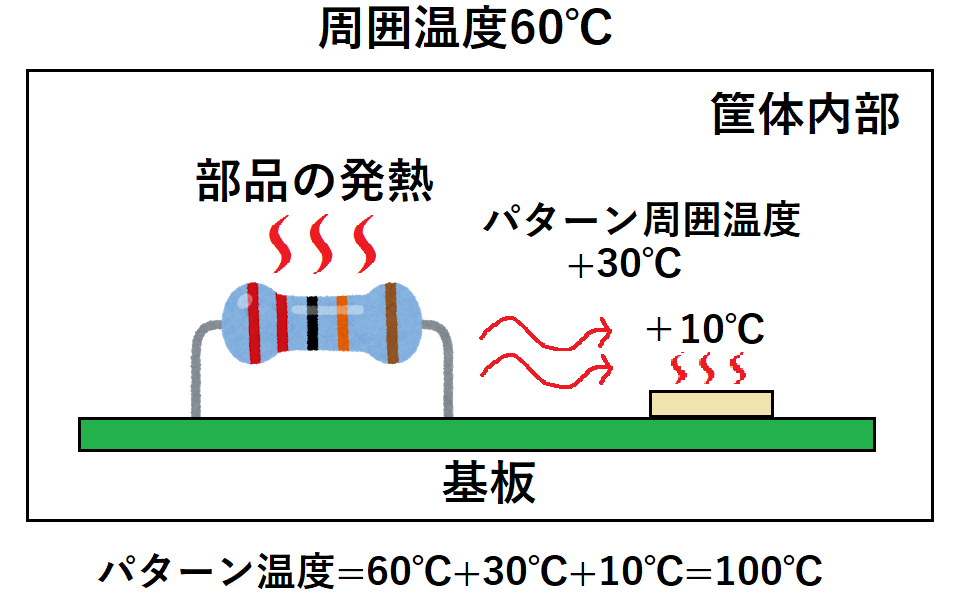

<温度上昇10℃以内にする必要性について>

基板のパターン温度は100℃を超えないようにします。

それは一般的に使われるFR-4基板の耐熱温度(ガラス転移温度)が120℃程度のためです。

100℃までOKなら、温度上昇が10℃以上でも問題ないと思うかもしれません。

しかし、製品の仕様で周囲温度60℃の場合、パターン周囲温度は

抵抗等の発熱により、更に30℃程度上がることは珍しくありません。

このことを考慮すると温度上昇10℃以内は、理にかなっていると言えます。

この目安を元に配線の種類毎にパターン幅の決め方について解説します。

配線の種類に応じたパターン幅の決め方

<1.パワーライン>

電源、GND、モータへの電流等、大きな電流を流すパターンの場合

5Aまで ・・・ 先程の目安を適用

<例> 電流 パターン幅

1A 1mm

5A 5mm

5A以上 ・・・ できるだけ太くする

5A以上は、パターンを引くのでなく、パターン間ギャップを引くイメージになります。

ベタパターンの状態から、パターン間の電圧に応じたギャップを設けていきます。

※パターン間隔の決め方については別途解説予定

大電流の場合は温度上昇だけでなく、電圧低下とノイズの影響が出てきます。

細いパターンは抵抗が大きいので、大電流だと電圧降下が大きくなります。

パターンの抵抗は、幅1mm 銅箔厚35uの場合、常温で長さ1mmあたり0.5 mΩなので、

パターン幅10mmでパターン長が100mmだと、

パターンの抵抗値=0.5mΩ/10mm×100mm=5mΩ

このパターンに10A流した場合の電圧降下は

V=R×I=5mΩ×10A=50mV

となります。

電圧が5Vだと1%の変化となり、精度が求められる回路では問題となります。

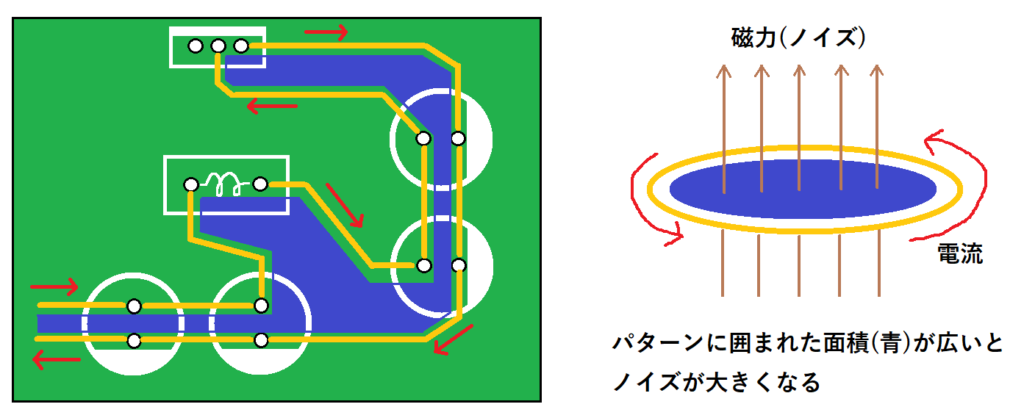

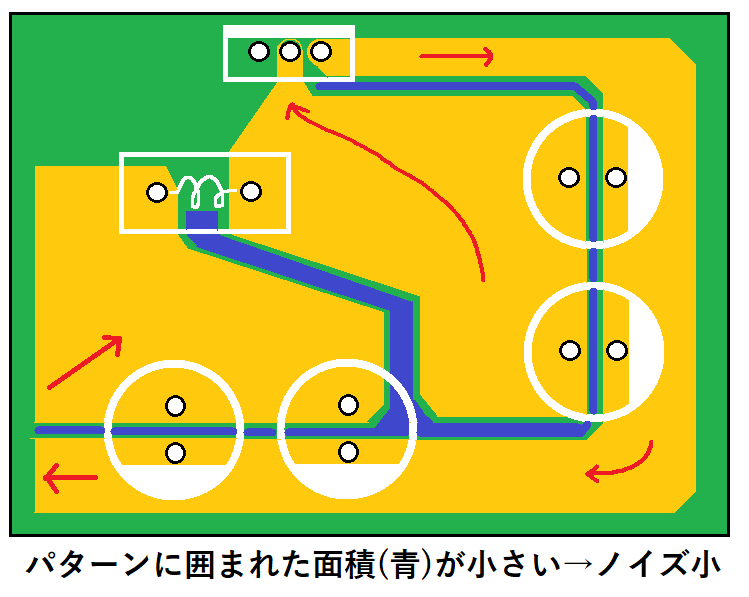

また、大電流パターンに囲まれた面積が大きいと、インダクタンスが大きくなります。

つまり、パターンがコイルのような働きをしてノイズを放出します。

下図のようにパターンで囲まれた面積を小さくすると、インダクタンスが小さくなります。

これにより、温度上昇と電圧降下が小さくなるだけでなく、ノイズも減らせます。

<2.信号ライン>

0.5A以下の制御信号や通信信号になります。

一般的なパターン幅は以下になります。

デジタル回路:0.15mm~0.2mm

アナログ回路: 0.3mm~0.5mm

1mm=1Aを元に、この範囲から選ぶようにします。

最初はできるだけ太めに設定し、設計状況や使用部品により順次細くしていきます。

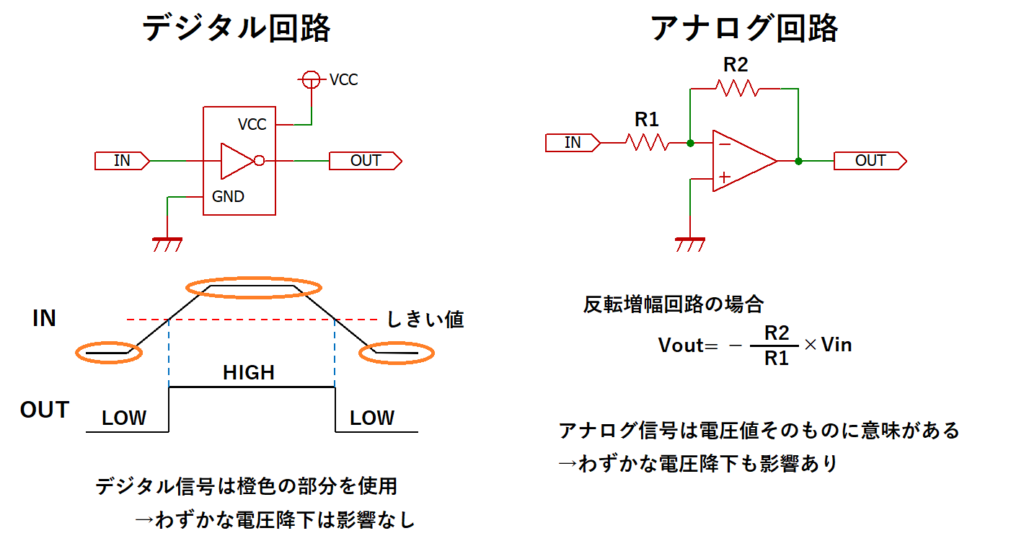

デジタル回路の方が細いパターンなのは、アナログに比べ電流が低いのも理由ですが、

デジタルはH/L信号であり、しきい値に対して十分に高いか低ければ良いので、

細いパターンによって電圧降下が多少あっても問題ないためです。

※MHz帯の高周波信号の場合を除く

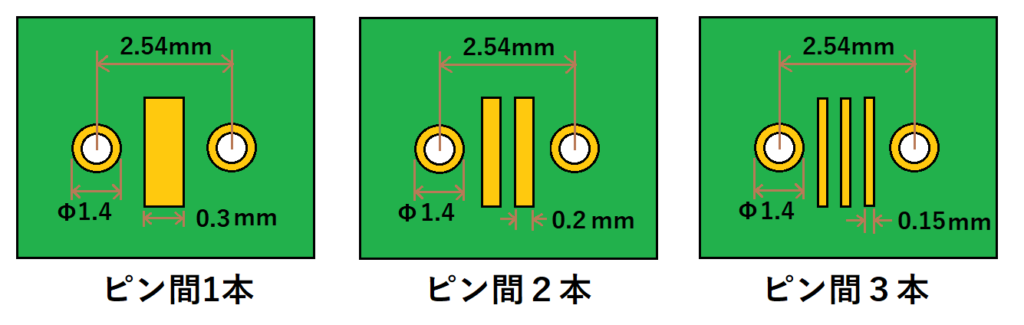

<DIP ICのピン間(2.54mm)にパターンを通す場合>

パターン幅の決め方に、よく「ピン間〇本」という表現を使います。

昔はリード部品のICを多く使用していました。そのリード間隔が2.54mmであることから、

その間にパターンを何本通すかによって、パターン幅を決めていました。

一般的な値は以下になります。

ピン間本数 パターン幅

1 0.3mm

2 0.2mm

3 0.15mm

基板の空きスペースが少なく、パターンの引き回しが厳しい時は、

このピン間に通す本数を増やすことで対応します。

当然、パターン幅を細くすれば流せる電流が減るので、

そのパターンに流れる電流が許容値以内である必要があります。

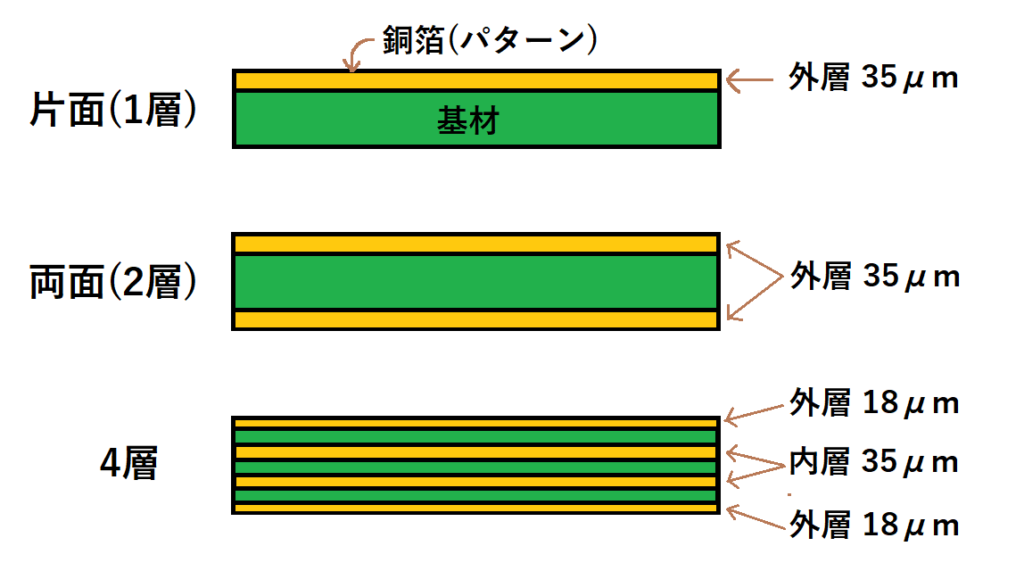

銅箔厚の決め方

基本は35um、電流を多く流したい場合は70umにすれば2倍の電流が流せるようになります。

4層以上の場合、標準仕様だと外層が18μmの場合もあるので、

その場合は半分の電流になるので注意が必要です。

基板の層構成と銅箔厚

片面(1 層):外層 18μm、35μm(標準)、 70μm、105μm

両面(2 層):外層 18μm、35μm(標準)、 70μm、105μm

4 層以上 :外層 18μm(標準)、35μm、 70μm、105μm

内層 18μm、35μm(標準)

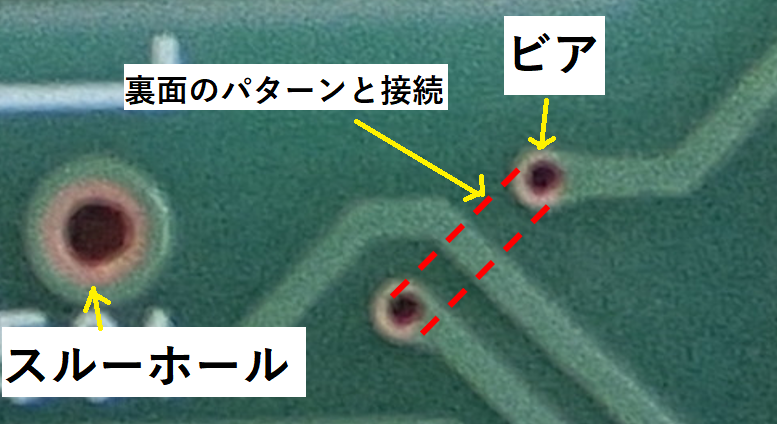

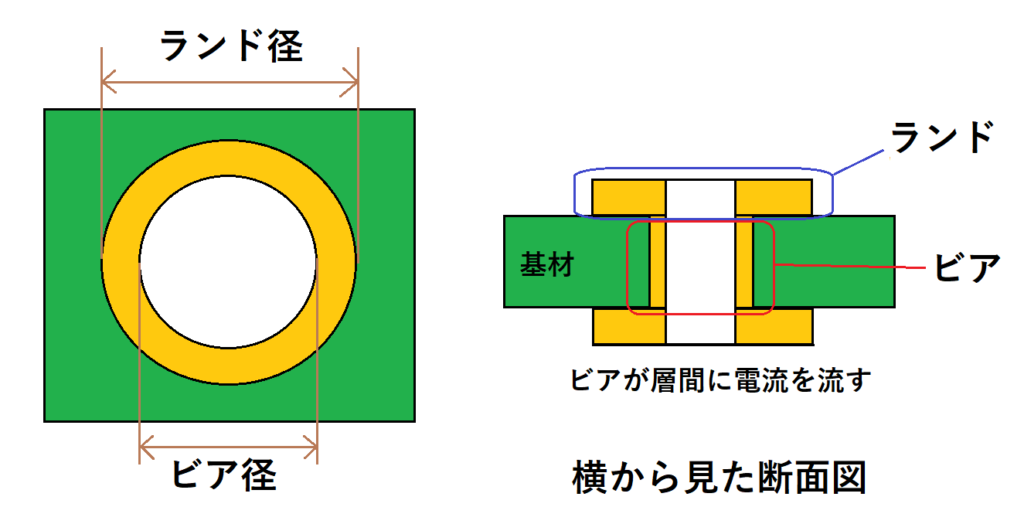

ビア径の決め方

2層以上の場合、パターンは各層に渡って配線されるため、

層間をつなぐビアの大きさも決める必要があります。

目安としては以下になります。

ビア径 許容電流

Φ0.3mm 300mA

Φ0.5mm 500mA

※ランド径でなく、ビア径なので注意して下さい。

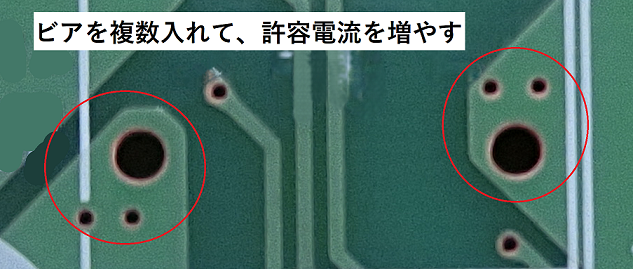

スルーホールで層間を接続している場合は部品のリード径で穴径は決まりますが、

流せる電流については同じ目安になります。

※ビアとスルーホールについては「ランド、パッド、レジストとは? 基板の部位名称について」を参照

スルーホールはビアよりも大きいので、結構電流が流せます。

Φ1mmのスルーホールなら1A流せます。

大電流を流す場合は下図のようにビアを複数入れるようにします。

次回はパターン間隔の決め方について解説します。

<以下の記事で、ランド、パッド、レジストなどの解説をしています>

<以下の記事で、基板工作で役立つ工具類を紹介しています>

<ベース抵抗、ゲート抵抗の決め方やオープンコレクタの説明などの記事です>