この記事でわかること

・モータの構造とステップ角について

・1相、2相、1-2相励磁の動作原理

・マイクロステップ方式の特徴と欠点

ステッピングモータはパルスモータとも呼ばれ、

入力するパルス信号の数で回転角度を、

パルス周波数で回転速度を制御できます。

一般的な2相モータの場合、1パルスあたりの回転角度は1.8°ですが、

2つの励磁コイルに流れる電流のバランスを調整することで、

電気的に回転角度を更に細かくすることができます。

本記事ではステッピングモータの動作原理と、

回転角度を細かくできる励磁方式について解説します。

モータの構造とステップ角

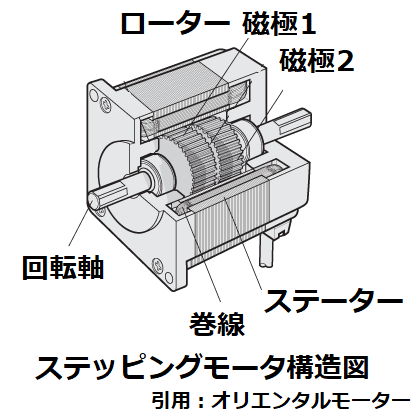

ここでは、よく用いられる2相バイポーラ型モータで説明します。

回転軸には歯車状のローター(回転子)磁極1と磁極2が

1ピッチずれた状態で取り付けられています。

(歯車の凸が、もう一方の歯車の凹と重なる)

各歯車の歯数は50で、永久磁石によって

磁極1がS極なら、2はN極に磁化されています。

このローターを囲むようにステーター(固定子)があり、

2つの巻線A、Bが巻かれています。

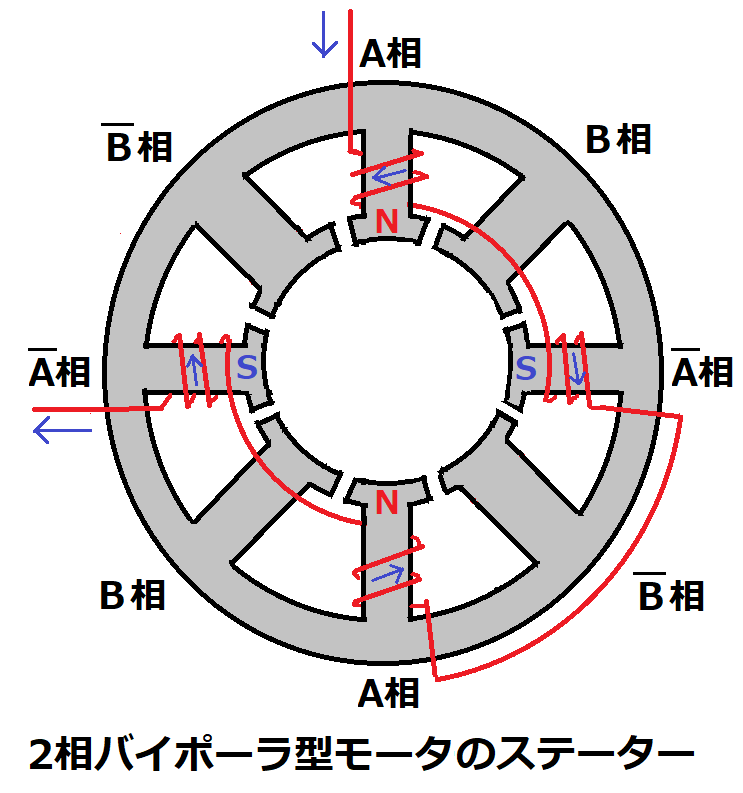

下図は巻線Aだけ巻いた状態です。

ここで、/A、/Bは、それぞれA,Bの反転論理を示します。

Aから/Aへ電流を流した時に、

A相コイルがN極に磁化されたとしたら、

/A相コイルはS極に磁化されます。

逆に/Aから電流を流すと、極性が反転し、

A相はS極、/A相はN極になります。

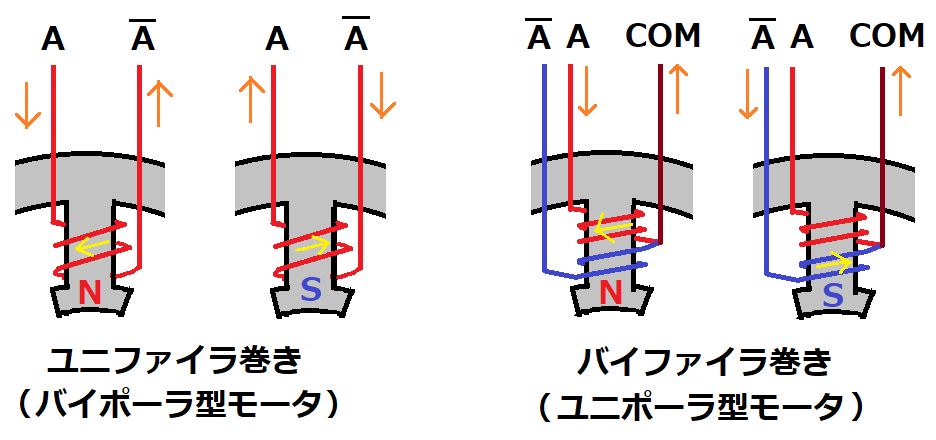

バイポーラ型モータにおいて、

この巻線の巻き方はユニファイラ巻きと呼ばれ、

巻線に流す電流の方向でコイルの極性が切り替ります。

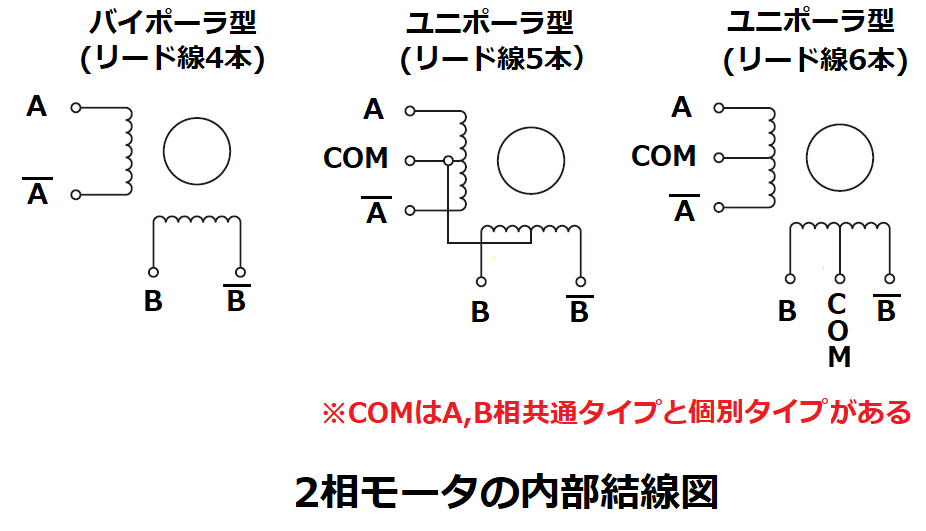

別の巻き方にバイファイラ巻きがあり、

巻線にセンタータップ(COM)が設けてあり、

AからCOMに流した時にN極に磁化されたとしたら、

/AからCOMに流すとS極になります。

バイファイラ巻きのモータはユニポーラ型と呼ばれ、

COMが増えた分、リード線の数が増えますが、

巻線に流す電流の向きが一定方向なので、

駆動回路はシンプルにできます。

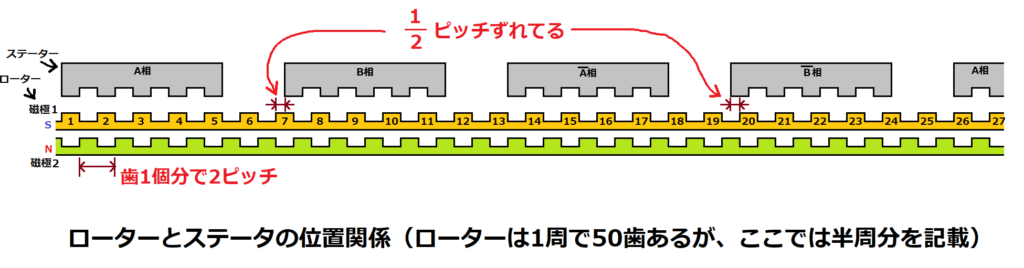

次にローターとステーターの関係について説明します。

この図では便宜上、ローターとステーターを直線状に描いてます。

また、磁極1の下に磁極2がありますが、

実際は1と2は同じ位置に配置されていて、

お互いの歯が1ピッチずれています。

ステータの各コイルには歯が5個ついており、

コイルがNに磁化されたら、S極の磁極1の歯と、

Sに磁化されたら、N極の磁極2の歯とかみ合うように

ローターが移動(回転)します。

A及び/A相コイルの歯がローターの歯とかみ合っている時、

B相及び/B相コイルの歯は、ローターの歯とは1/2ピッチずれた状態になります。

1相励磁方式

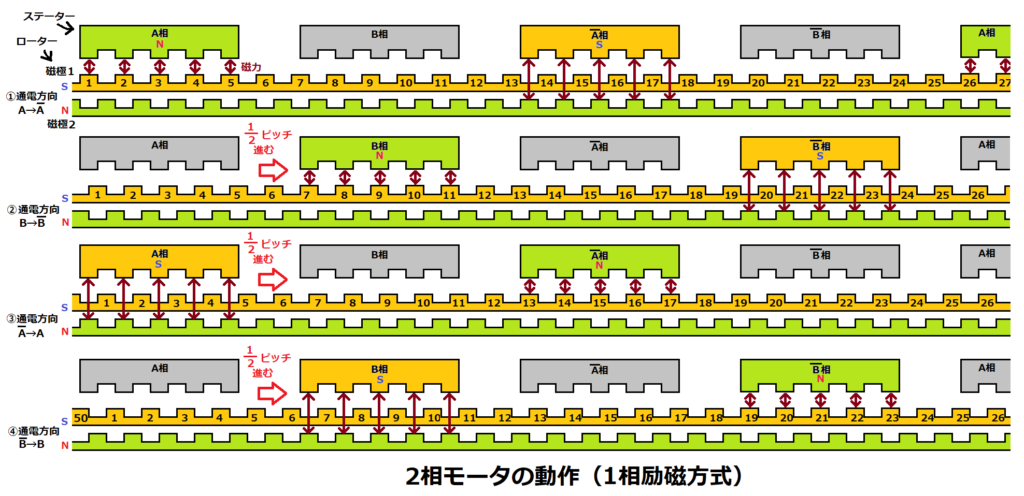

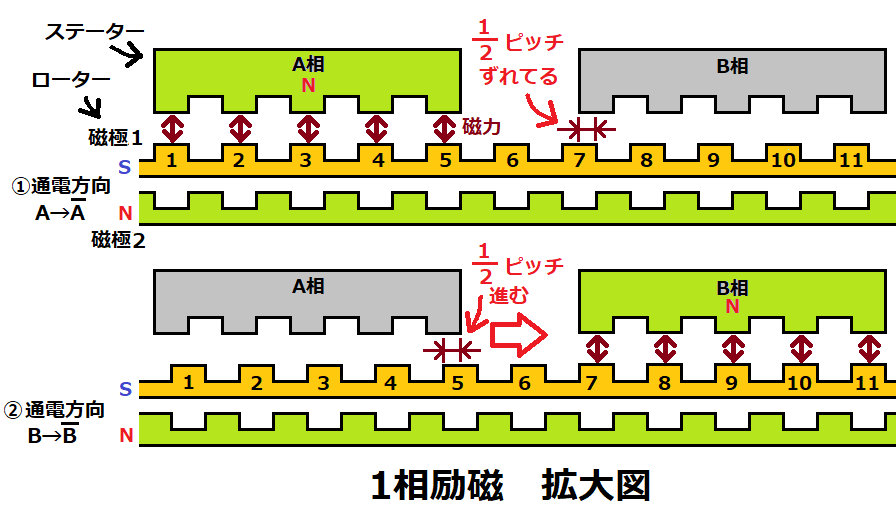

1相励磁方式におけるローターの動作は次のようになります。

①通電方向:A→/A

A相コイルがNになるので磁極1と、

/A相コイルはSになるので磁極2の歯とかみ合います。

②通電方向:B→/B

B相コイルがNになるので磁極1と、

/B相コイルはSになるので磁極2の歯とかみ合います。

③通電方向:/A→A

A相コイルがSになるので磁極2と、

/A相コイルはNになるので磁極1の歯とかみ合います。

④通電方向:/B→B

B相コイルがSになるので磁極2と、

/B相コイルはNになるので磁極1の歯とかみ合います。

以上から、電流を切り替える(つまり、1パルス)毎に、

ローターは1/2ピッチづつ右に移動します。

歯1個分(2ピッチ)移動するのに4パルス必要なので、

50歯×4パルス=200パルス

でモータが1回転します。

従って、1パルスあたりの回転角は

360°/200=1.8°

となります。

この時のステップ角を基本ステップ角と呼び、

1パルスあたりの回転角度は、これが基本となります。

この後、説明する1-2相励磁やマイクロステップでは、

基本ステップ角の1/2、1/4、・・・と細かく分割して回転させることができます。

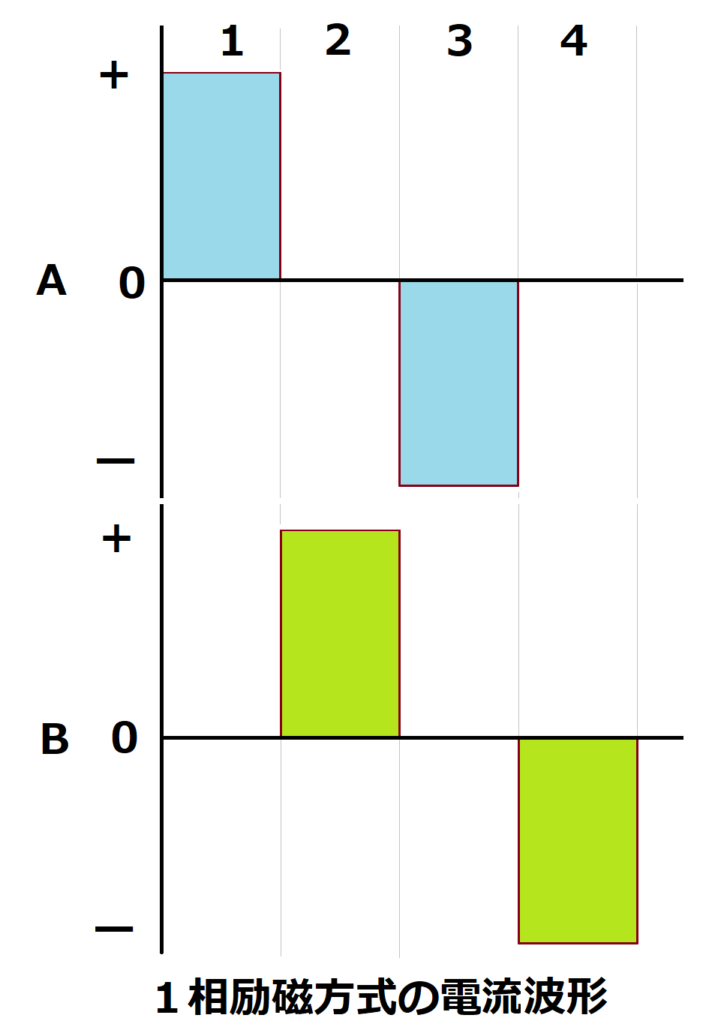

1相励磁の電流パルス波形を示します。

A、B相に正負の電流が交互に流れることで、

4パルスでローターの歯1個分(2ピッチ)となる

4×1.8°=7.2°回転します。

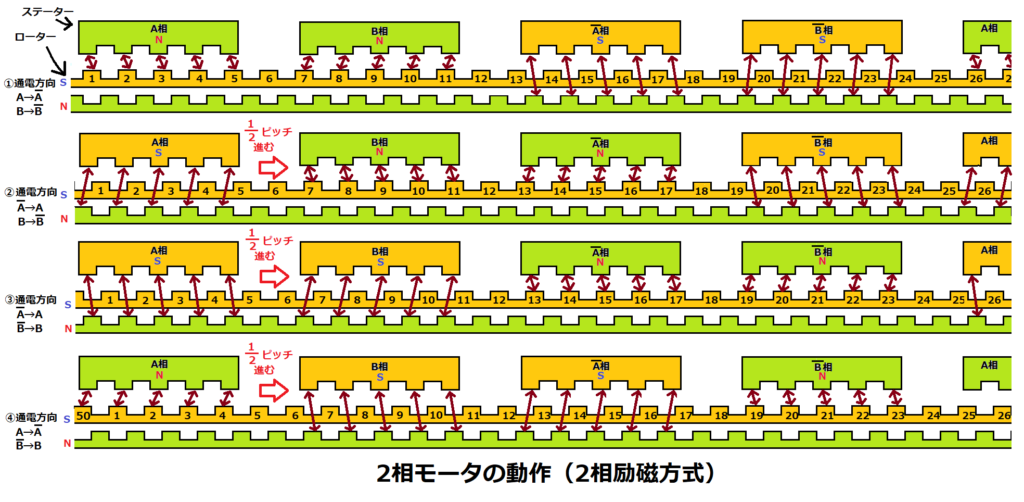

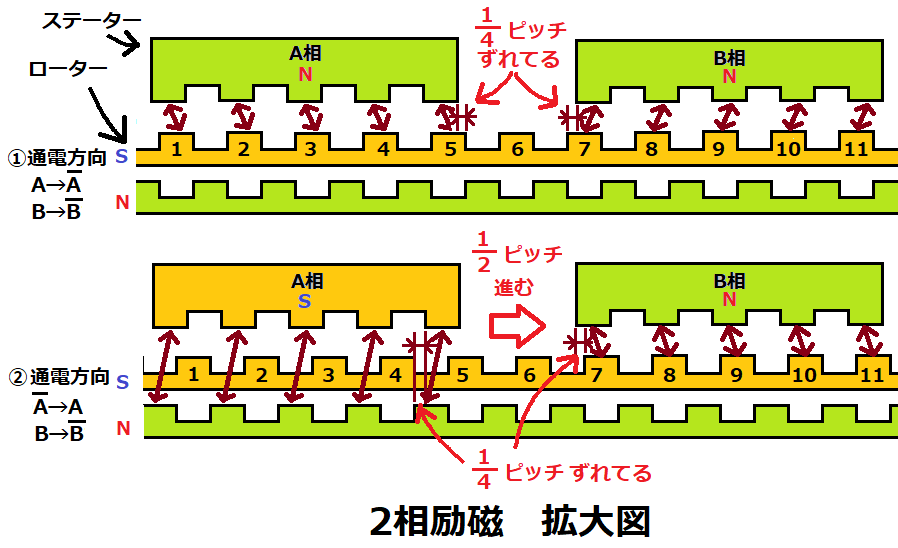

2相励磁方式

1相励磁方式がA相とB相を交互に励磁していたのに対し、

2相励磁方式では、A,B相とも常に励磁させます。

ステーターの8つのコイルが常に動作する為、

半分の4個しか動作していなかった1相励磁に比べ、トルクが強くなります。

また、ローターとステーターが引き合う力が強いので、

ダンピングを小さくすることができます。

ダンピング:ローターが所定の位置にピタッと止まらず、

行き過ぎてしまい、戻ろうとして戻り過ぎてしまうことを繰り返し、

動作が振動してまう現象。

ステーターとローターとの位置関係については、

A相とB相コイルが同じ力で引き合うので、

ちょうど中間の位置でローターは停止します。

従って、ローターの歯はA、B相共かみ合わず、

1/4ピッチずれた状態になります。

相を切り替える毎に進む量は、

1相励磁と同じ1/2ピッチなので、

1周200パルス、ステップ角1.8°です。

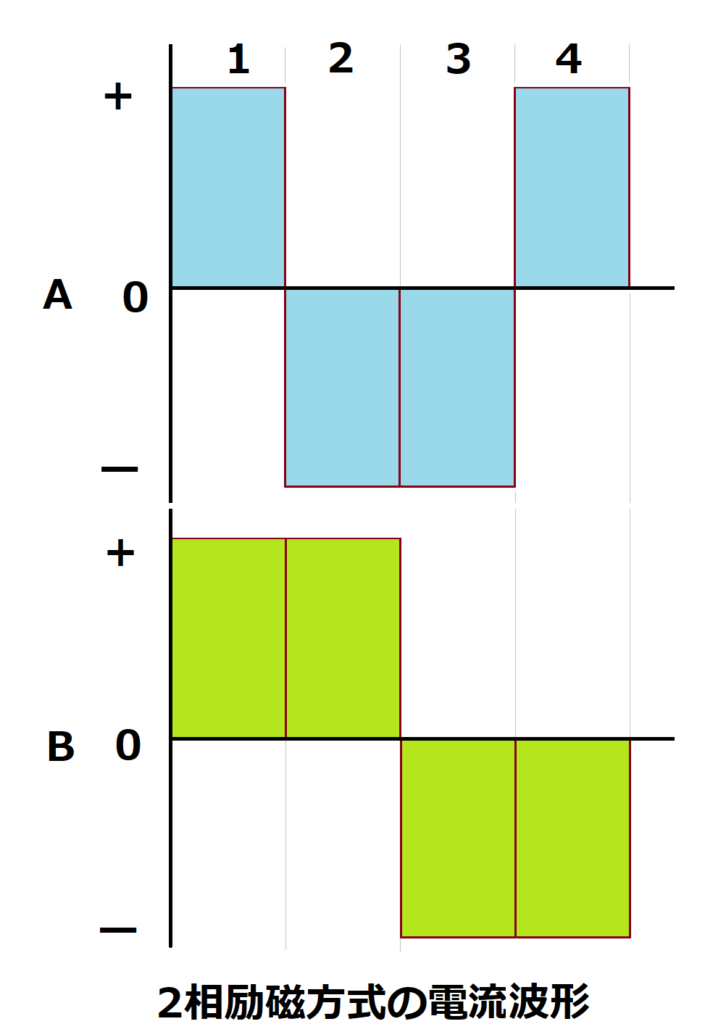

2相励磁の電流パルス波形を示します。

A、B相の正負電流の組合せにより、4パルスで

ローターの歯1個分(2ピッチ)の7.2°回転します。

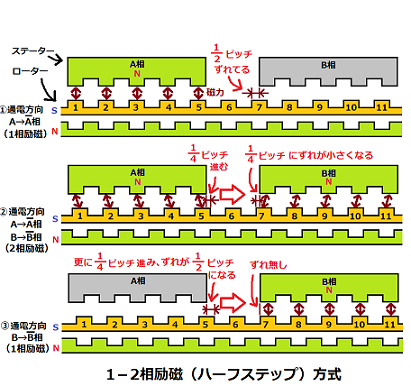

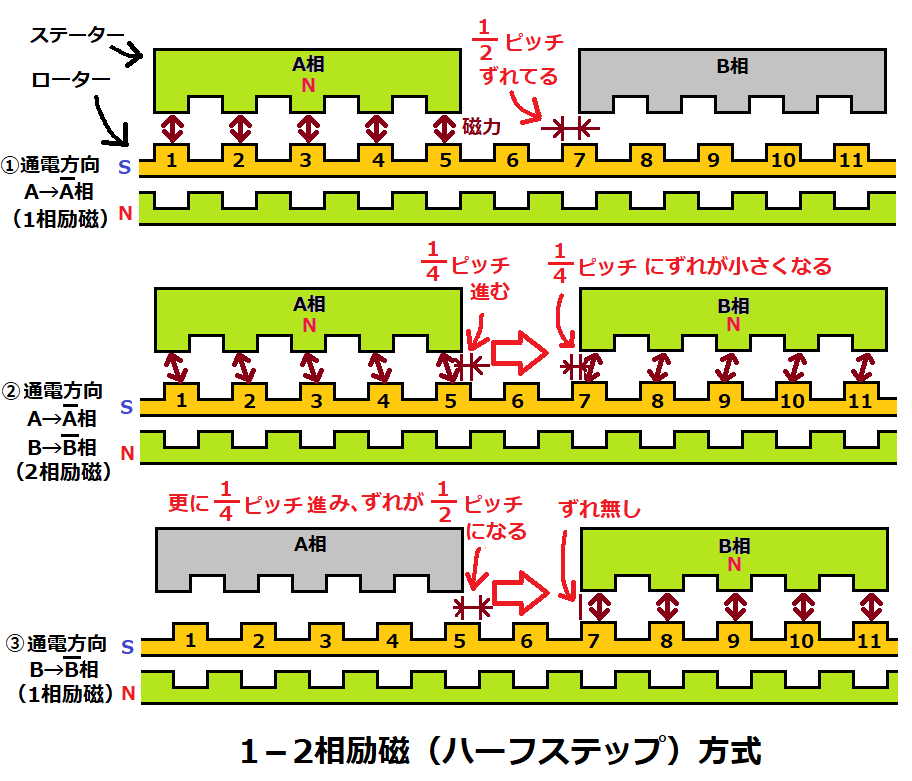

1-2相励磁方式

1-2相励磁方式は、1相励磁と2相励磁を交互に行う方式です。

1相励磁時にローターの歯がA相コイルの歯とかみ合っていた場合、

2相励磁に切り替わると、1/4ピッチずれた状態になり、

再び、1相励磁になったら、ずれが1/2ピッチになります。

このように動作することで、1/4ピッチづつ進みます。

従って、1パルスあたりのステップ角が半分になるので、

1周400パルス、ステップ角0.9°となります。

1相励磁、2相励磁方式は基本ステップ角で動作するのでフルステップ動作と呼び、

その半分のステップで動作する1-2相励磁方式はハーフステップ動作と呼ばれます。

ここで、コイルに流す電流が一定だと、

1相励磁と2相励磁でのトルクに差が生じることで、回転ムラが発生し、

振動や音が大きくなってしまいます。

そのため、1-2相励磁では、1相時と2相時で同じトルクにするため、

2相励磁時は電流を1相励磁時の70.7%(=1/√2)に減らします。

1/√2にする理由ですが、ロータの歯を1個に簡略化したモータで説明します。

ローターの歯が50個の時、フルステップ動作なら200パルスで1回転なので、

歯が1個なら200/50=4パルスで1回転します。

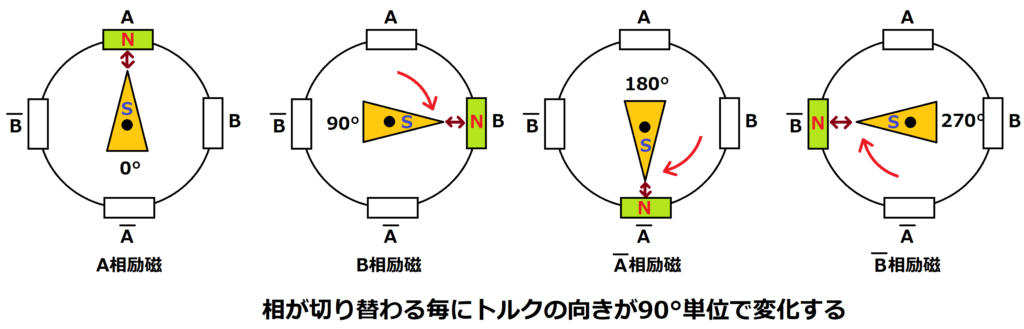

従って、A→B→/A→/Bと励磁を切り替えると、

ローターの向きが90°づつ回転します。

これは、トルクの向きが相が切り替わる毎に

90°単位で変化することを意味します。

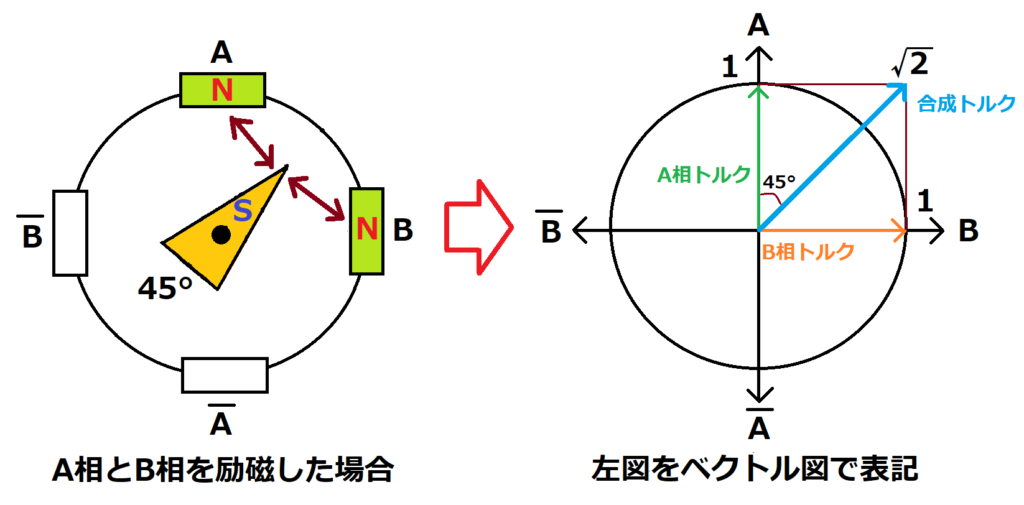

2相励磁では、A相とB相のトルクが同時に働くので、

合成トルクABの向きは45°になります。

この時、AとBのトルクの大きさを1とすると、

直角2等辺三角形の辺の比1:1:√2より、

合成トルクは√2倍の大きさになります。

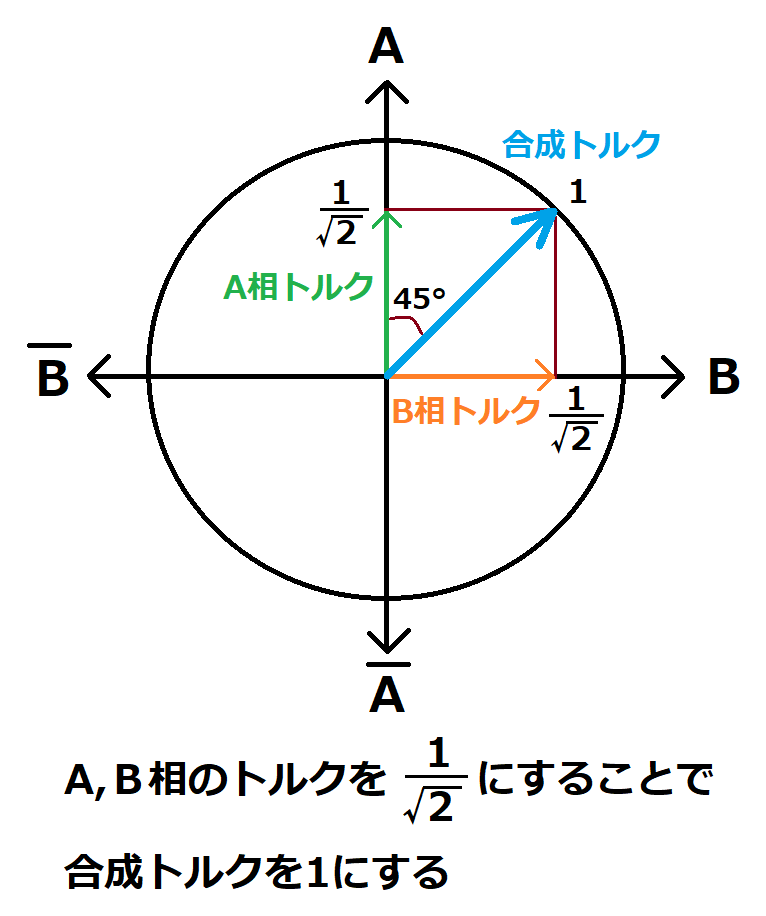

このため、トルクを1相励磁の時と同じにするには、

2相励磁時のA相、B相のトルクを1/√2倍の70.7%にすることで、

合成トルクを1にできます。

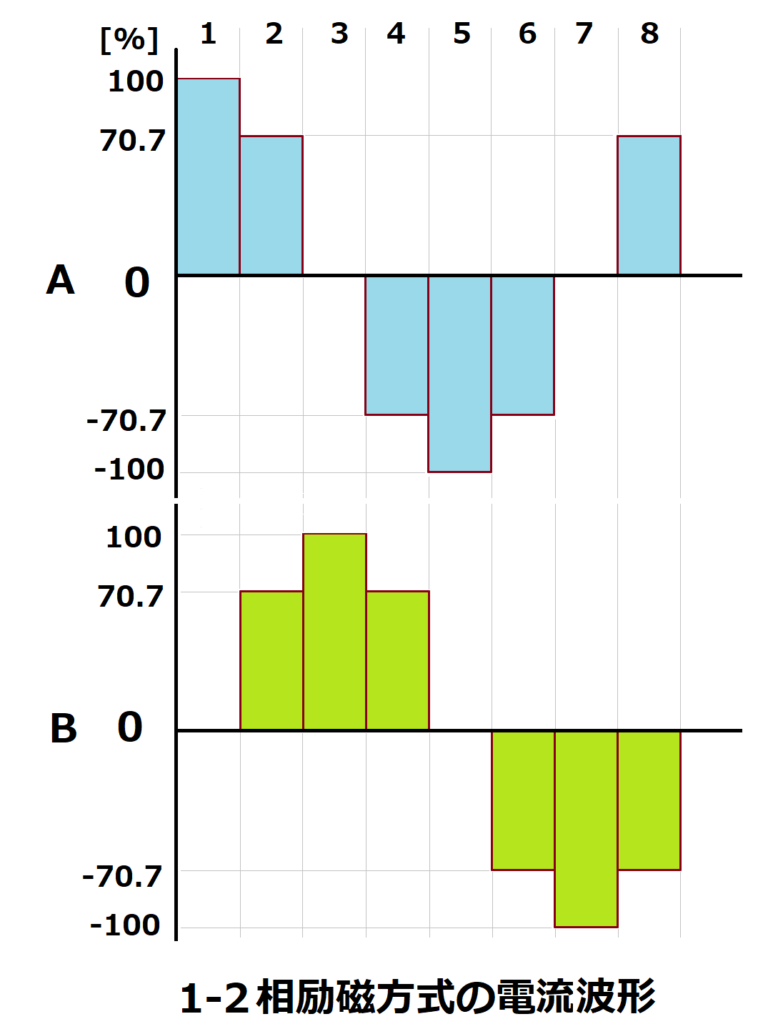

1-2相励磁の電流パルス波形を示します。

A、B相とも、100%、70.7%、0%の順に切替わることにより、

8パルスでローターの歯1個分(2ピッチ)の7.2°回転します。

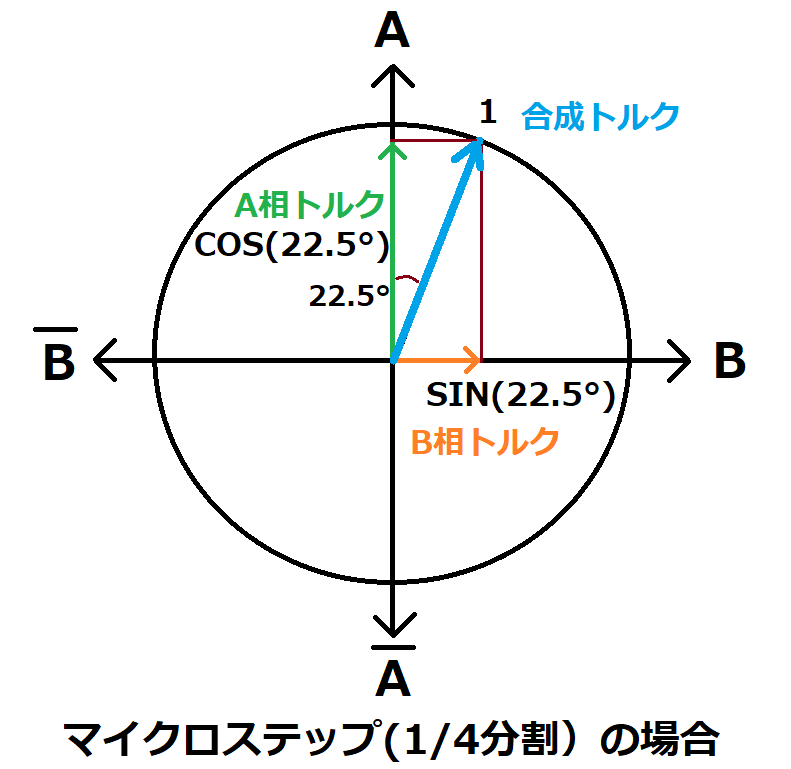

マイクロステップ方式

1-2相励磁方式では2相励磁時にAとBに流す電流は同じ大きさでしたが、

マイクロステップ方式は、この比率を変えることで、

更に細かいステップ角を作る事ができます。

ここでは、1-2相励磁の半分となるステップ角0.45°

(基本ステップ角の1/4)にする場合について説明します。

先ほどのベクトル図で考えると、ベクトルの向きが、

1-2相励磁では45°だったものが半分の22.5°になります。

この時、AとBの合成ベクトルが1となるベクトルAとBは以下となります。

ベクトルA=COS(22.5°)≒0.924

ベクトルB=SIN(22.5°)≒0.383

従って、1相励磁時に流す電流を100%とした時、

A相の電流を92.4%、B相を38.3%にします。

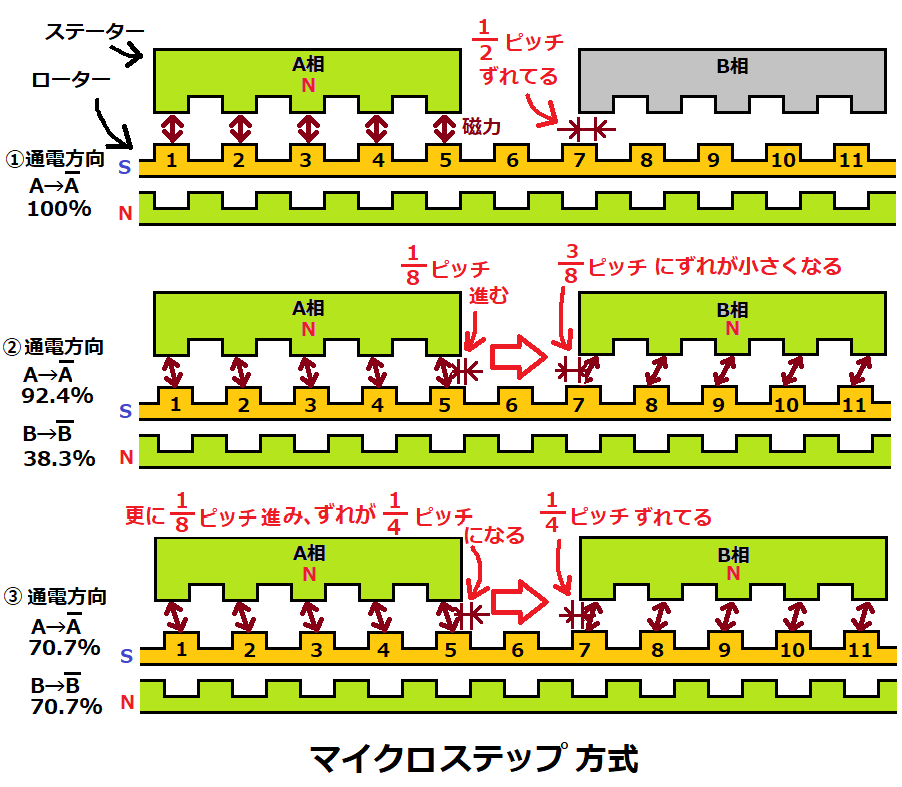

以上から、ローターの動作は次のようになります。

ステップ①

1相励磁ではA相のみ電流が流れるので、

ローターの歯はA相とかみ合い、B相とは1/2ピッチずれた状態です。

ステップ②

A相とB相の電流とぞれぞれ92.4%、38.3%にすると、

A相の方が磁力が強くなるので、ローターの歯がA相寄りになります。

この時、A相とローターのずれが1/8ピッチ、

B相とは3/8ピッチずれた位置になります。

ステップ③

A,B相の電流を共に70.7%にすると、

2相励磁と同じになるので、A,B相のずれは共に1/4ピッチになります。

(1-2相励磁方式の動作図における②に相当)

このように動作することで、1/8ピッチづつ進むことができ、

1-2相励磁の半分のステップ角0.45となるので、1周800パルスとなります。

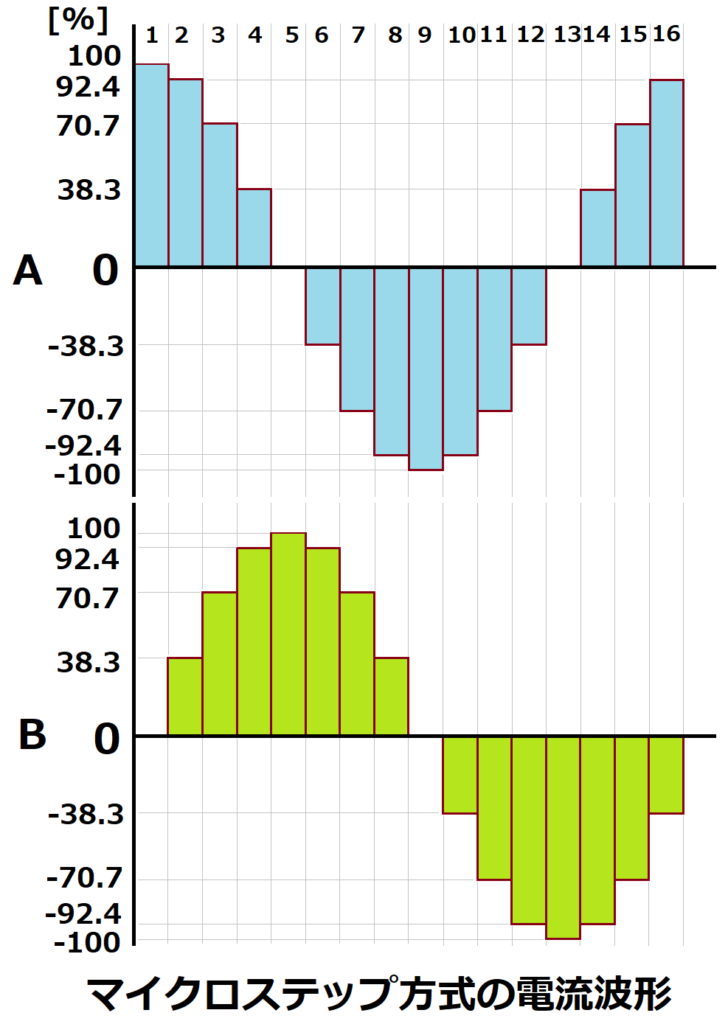

マイクロステップの電流パルス波形を示します。

A、B相とも、正弦波状に電流が変化することにより、

16パルスでローターの歯1個分(2ピッチ)の7.2°回転します。

この例では基本ステップ角の1/4で動作してますが、

A、B相の電流比を更に細かく分けることで、

ステップ角を更に小さくできますが、1/16までが一般的です。

これは、ステップ角を小さくし過ぎると、

その角度で停止できくなるからです。

ローターとステータが引き合って、ある位置で停止している時、

外部から力を加えても保持しようとする力を保持トルクと言います。

ステップ角を小さくすると、その分、保持トルクが低下してしまい、

正しい位置に止まる力が弱まり、

外部からのわずかな力でも動いてしまうことで停止精度を維持できなくなります。

保持トルクが低下する仕組みですが、

くっついた磁石を引き離す場合、

ほんの少しずらすのは簡単でも、引き離すのには力が必要です。

これと同じで、ステップ角が小さすぎると、

小さな力で隣のステップ角まで動いてしまいます。

逆に言えば、負荷によってモータ軸に加わるトルクより

保持トルクが小さければ正しい位置に停止できないことになります。

このように、停止精度に限界はありますが、

1パルスあたりのステップ角が小さくなることで、

ダンピングが減少し、滑らかな動きになります。

特に低速回転時は、他の励磁方式だと

ガクガクした動作が目立ちますが、

マイクロステップで細かいステップ角度で回転させることで

振動や騒音を低減することができます。

★ユニポーラ、バイポーラのドライブ回路について解説しています。