この記事でわかること

・試作に必要な部材について

・トランスに必要な沿面距離の求め方

・沿面距離を考慮した巻線の巻き方

スイッチング電源で使用するトランスは、電源毎に仕様が異なる事から、

他の部品のように標準品として販売されていないため、

メーカーに仕様を提示し、カスタム品を製作してもらうことになります。

しかし、試作段階では、仕様や回路の変更が発生するため、

その度にメーカーに依頼していてはコストや時間がかかってしまいます。

このため、回路設計者がトランスを設計し、試作できるようにする必要があります。

トランス設計方法については下記で解説しています。

本記事では、試作評価用にトランスを自作する方法について解説します。

試作に必要な部材

・コア

スイッチング電源用トランスに使用されるフェライトコアは

飽和磁束密度が高く、損失の小さいMn-Zn系を使用します。

ちなみに、EMIコアなどノイズ対策用には高周波特性が良いNi-Zn系が使用されます。

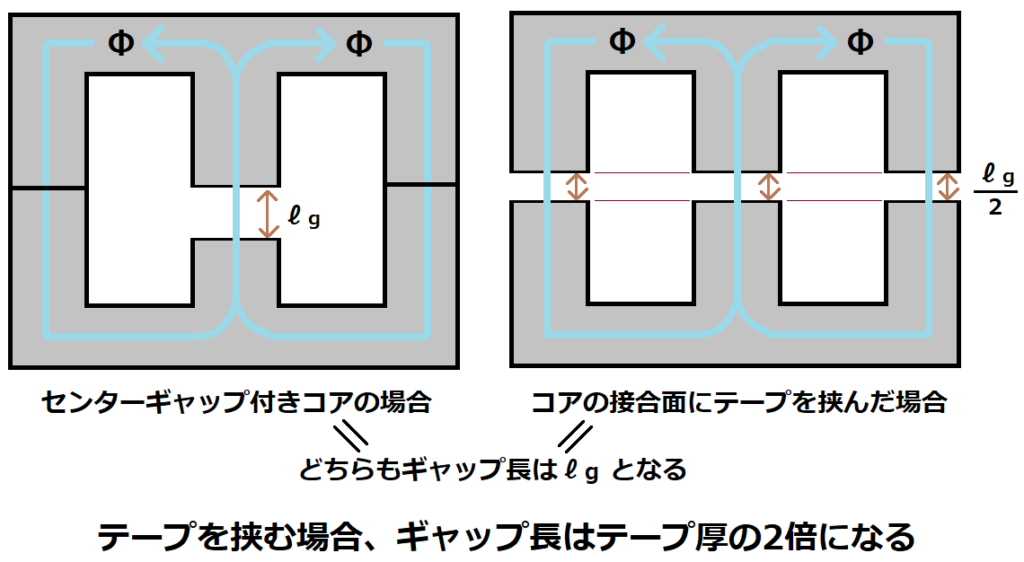

コアにギャップを設けることで、

大電流を流した時にインダクタンスが急減する磁気飽和を

抑制する効果があります。

また、フライバック電源に使用するトランスには

エネルギーを蓄積させる必要があるため、ギャップを必ず設けます。

フライバック電源については先程のトランス設計の記事で解説してます。

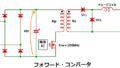

製品のコアは中央部分を削って、センターギャップを設けます。

試作時はギャップ無コアの接合面にバリアテープ等を貼る事で

ギャップを設けることができますが、コアやトランス製造メーカーから、

試作評価用としてギャップ付コアが入手できる場合があります。

ギャップ長の違うコアを数種類用意できると評価時の調整がしやすいです。

また、その中にギャップ長の短いものも用意しておくと、

ギャップ付コア同士を組合せることで、細かいギャップ調整ができます。

・ボビン

EMIコアに用いるNi-Zn系フェライトコアは抵抗値が非常に大きいので、

電線をコアに直接巻いても問題ありませんが、

スイッチング電源に使用するMn-Zn系は抵抗値が低いため、

ボビンを被せ、絶縁してから電線を巻きます。

フェライトコアに使用されるボビンは、

耐熱性の高い熱硬化性樹脂であるフェノール樹脂(PF)が主に使われます。

・巻線

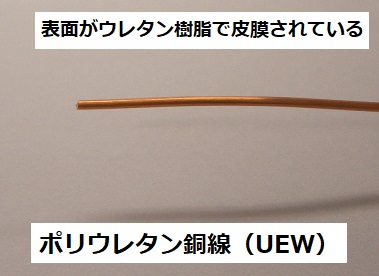

ポリウレタン銅線(UEW)が主に使用されます。

これは、ウレタン樹脂で絶縁皮膜されたもので、

半田付けにより、樹脂が溶けて電気的に接続できます。

電流を多く流す場合、線径を太くする必要がありますが、

線径がΦ0.5以上だと、硬くて巻き難くなります。

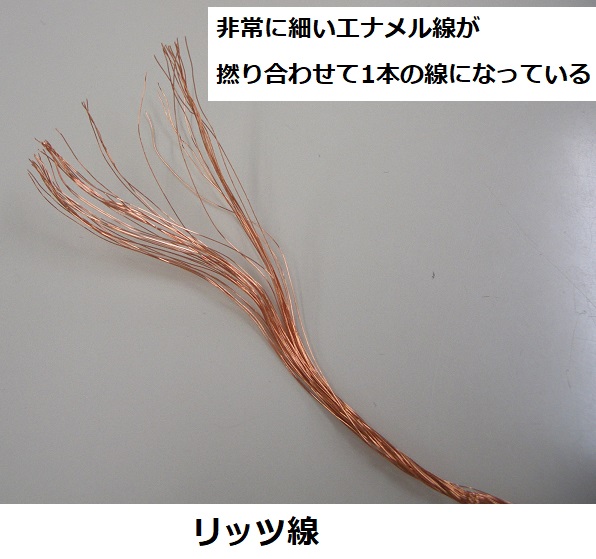

この場合、細い線を複数束ねますが、3本を超えると巻き難い為、

細い素線を撚り合わせて1本にしたリッツ線を使用します。

リッツ線は表皮効果の影響を低減し、巻線の温度上昇を抑える効果があることから、

トランス巻線に良く用いられます。

巻線の選定については、設計で求めた線径がトランスメーカーにあるか確認し、

もし無ければ、メーカーが在庫として持っているものから、近い線径を使用します。

その方が、量産時の納期を短縮できるだけでなく、低コストにできます。

・絶縁テープ(PETテープ)

材質にポリエステルフィルムを使用しており、耐熱性、絶縁性に優れています。

巻線間の絶縁や、コアの固定などに使用します。

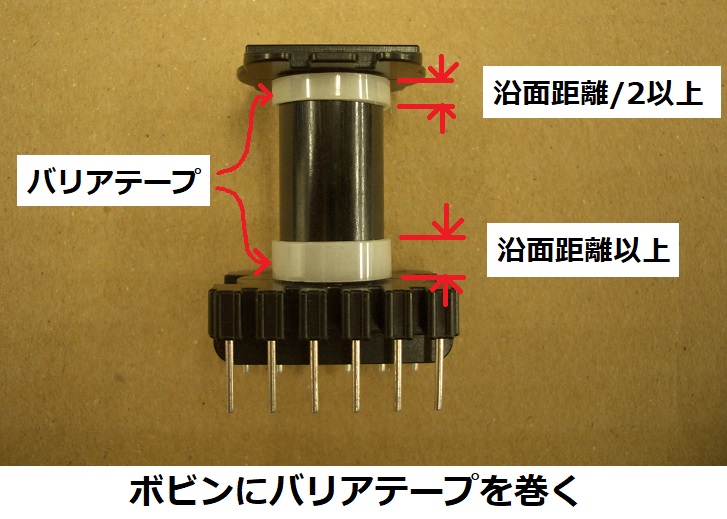

・バリアテープ

コンビネーションテープとも呼ばれ、ポリエステル不織布製で、

巻線間の沿面距離を確保するために使用します。

ボビンの巻き枠の両端にバリアテープを巻いておくことで、

巻線を巻く時に巻き幅が広がらないように壁を作る役目をします。

このため、テープ厚は0.25~0.5mm程度と厚みがあります。

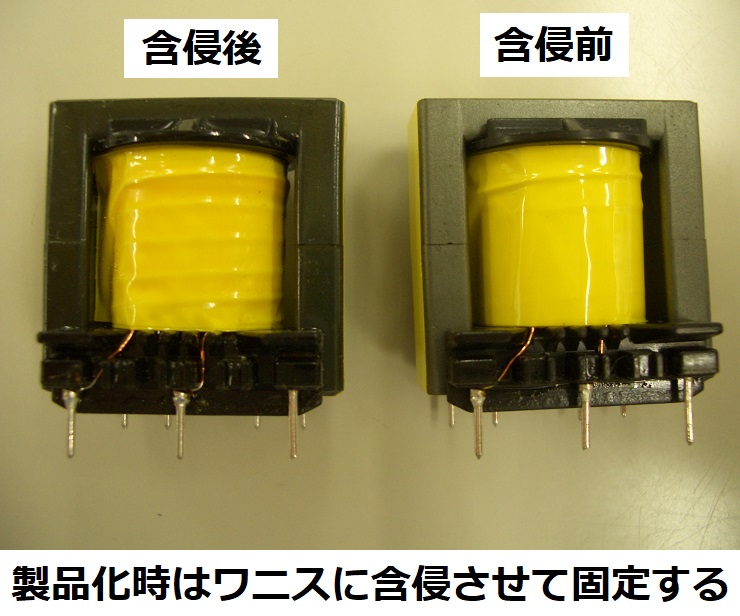

・ワニス

組み立てたトランスをワニスに含侵させ乾燥させることで、

ボビンをコアと接着し固定します。

コアがしっかりとボビンに固定されるので、

磁気によるコアの振動音を低減することができます。

また、ワニスが巻線間に染み込み、内部の空気層が無くなることで、

巻線の熱を外部に伝え易くなる冷却効果があり、

塵や湿気から巻線を保護し、絶縁性を向上させます。

しかし、含侵するとギャップや巻線の変更ができなくなるので、

試作評価の初期段階では行わない方が良いことから、

本記事の組立説明ではワニスを使用しないこととします。

・LCRメータ

部材ではありませんが、インダクタンスの測定に必要です。

価格は、数千円~数百万円まで非常に幅広いですが、

安いものは測定周波数が低く、

測定できるインダクタンスの最小値が大きいです。

スイッチング電源用トランスに使用する場合、

測定周波数が少なくとも100kHzまで対応でき、

数十uH程度の小さい値も測定可能なものを選定します。

トランスの組立手順

以下の手順でトランスを組み立てます。

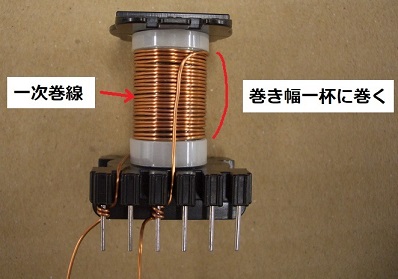

①ボビンの巻き枠にバリアテープを巻く

②ボビンのピンに一次側巻線を絡げる(※1)

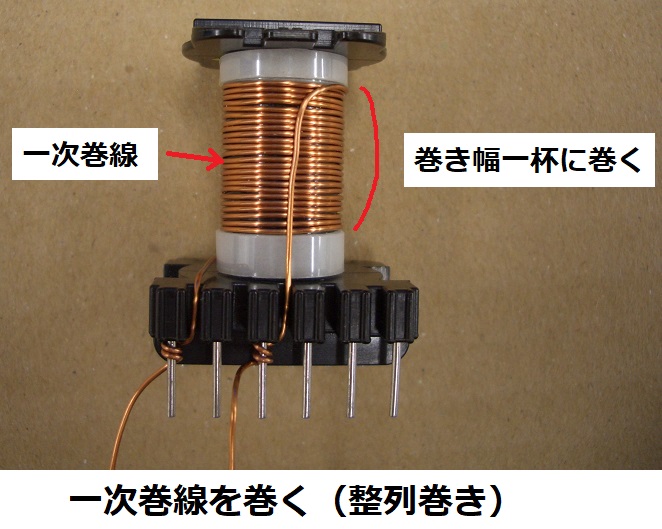

③一次巻線をボビンに巻く

④巻き終わったら、ビンに絡げる

⑤一次巻線の上に絶縁テープを巻く

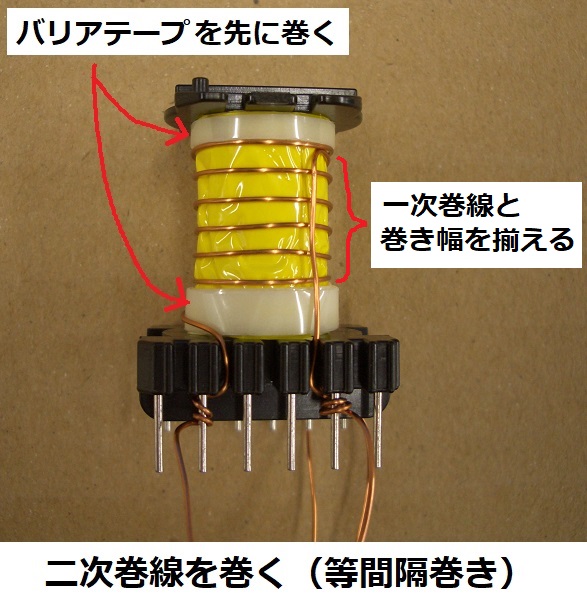

⑥二次巻線を①~⑤の手順で巻く

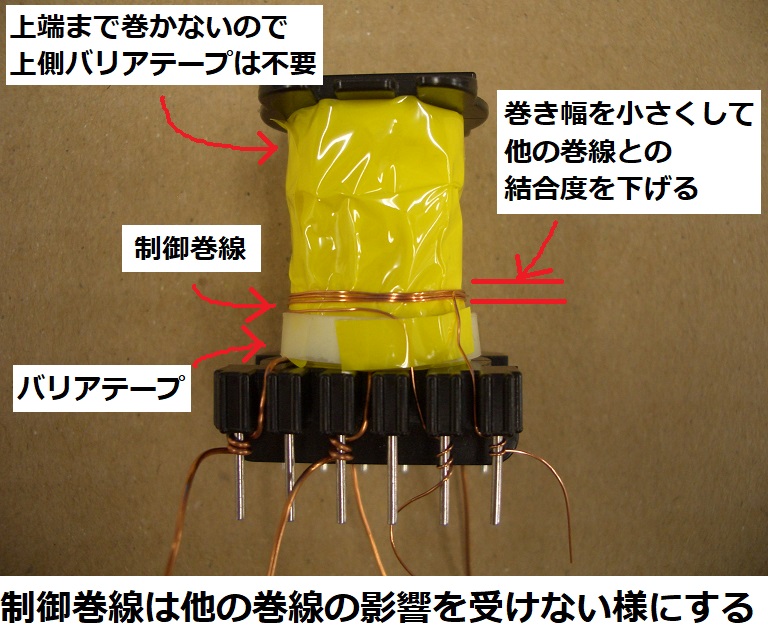

⑦制御巻線、補助巻線等があれば同様に巻く

⑧ピンに絡げた巻線を半田付けする

⑨コアを取付け、絶縁テープで固定する

※1:ピンに巻線を巻き付けることを絡げる(からげる)と言います。

手順の最初にバリアテープが出てきますが、

これは一次巻線と二次巻線間の絶縁を確保する為のもので、

そのテープ幅を決めるにあたり、必要な沿面距離を計算する必要があります。

トランスに必要な沿面距離を求める

沿面距離を求めるにあたり、

本記事では、適応させる安全規格をIEC62368-1とします。

この規格はIT機器の規格IEC 60950-1と、

AV機器の規格IEC 60065を統合した新規格です。

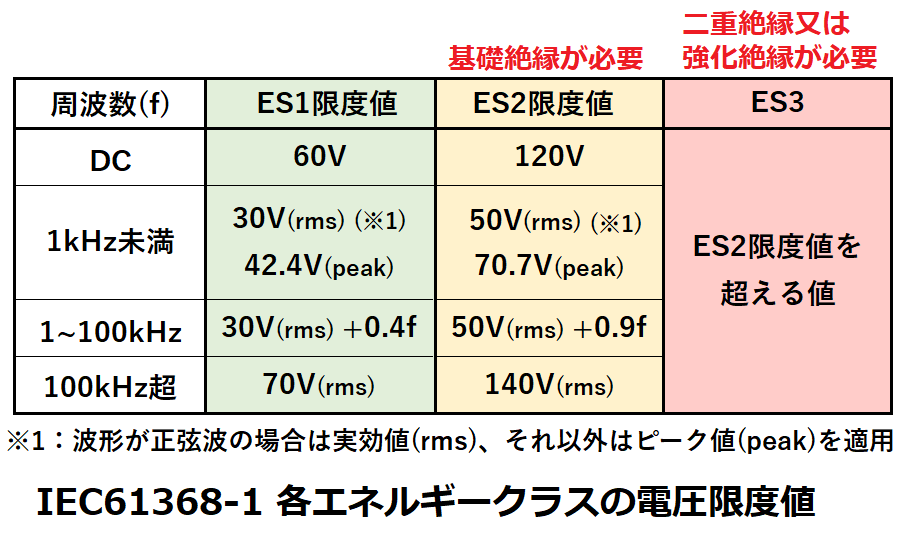

この規格は、対象となる機器をES1からES3までの3つのクラスに分類し、

最も危険レベルの高いES3に対し、二重絶縁又は強化絶縁を求めています。

(ESはエネルギー・ソース(源)の略)

※厳密には電流限度値も規定されており、電圧がES2以上でも

電流が限度値以下であれば、二重絶縁・強化絶縁は不要となりますが、

その限度値はmAレベルと小さいことから、殆どの場合、電圧限度値で決まります。

従って、トランスに強化絶縁が求められるのは、以下のケースです。

・トランスの一次側が商用電源に接続されている場合

・商用電源と絶縁されていても、一次側回路の最高電圧がES3に該当する場合

上記に該当する場合、必要な沿面距離を確保する必要があります。

安全規格上、空間距離も確保する必要がありますが、

必要な距離は沿面距離よりも短いことから、

一般的なボビンを使用したトランス単体としては、

沿面距離が確保できていれば、問題になる事は殆どありません。

但し、漏れ磁束を遮蔽するためにシールドを設けたり、

近くにヒートシンクなどの金属物を配置する場合は

空間距離が確保できているか確認する必要があります。

IEC62368-1の空間距離については下記記事で解説しています。

ここでは、強化絶縁に対応するトランスを製作します。

条件としては、電源回路の入力電圧をAC85~264Vとし、

力率改善(PFC)回路等の昇圧動作をしない場合、

一次側回路の実効電圧の最大値は264V となります。

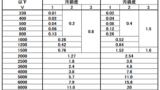

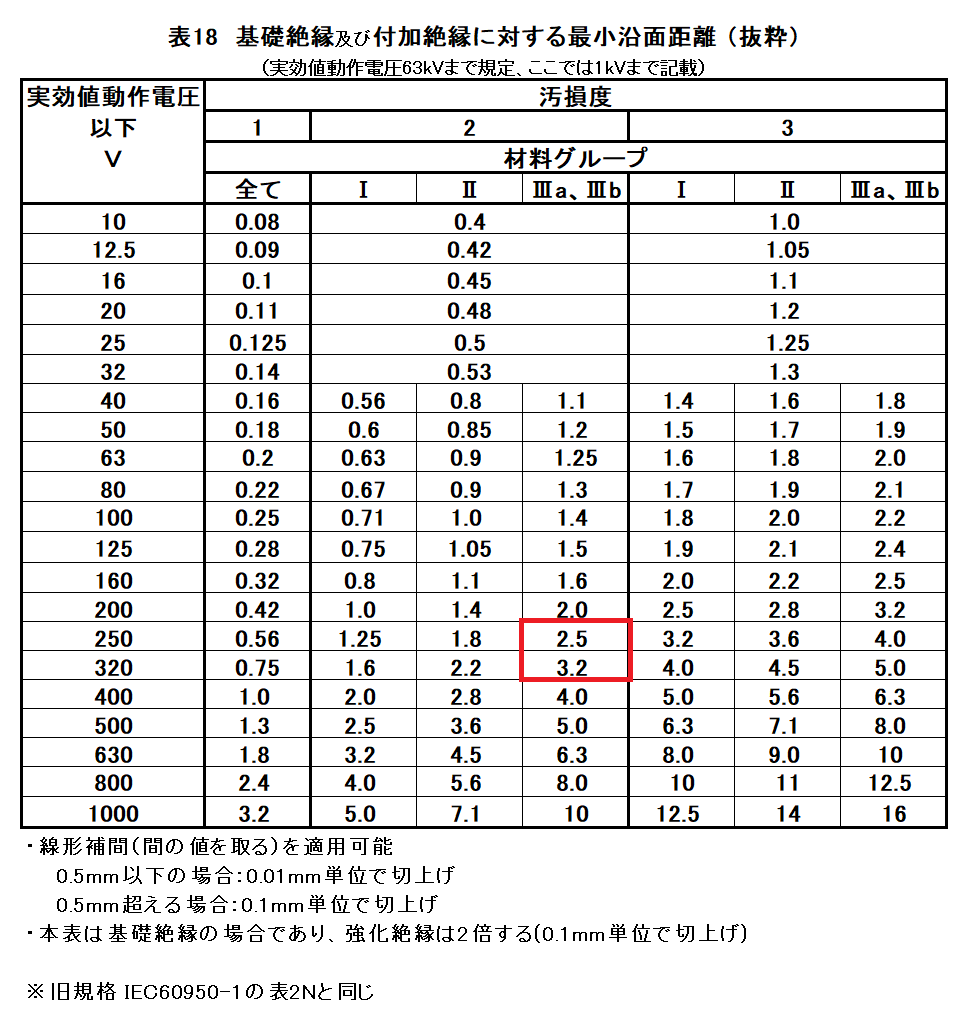

基礎絶縁に必要な沿面距離は以下の表18になります。

これを2倍した値が強化絶縁の沿面距離です。

厳密には、周波数30kHzを超える場合は、別の表19も参照し、

大きい方の値を使用しますが、殆どのケースで表18の方が大きい値になります。

表19については、先程の安全規格の記事を参照下さい。

表18において、本規格の適用範囲内の一般機器は汚染度2に該当し、

材料グループについては、

材料に対し規定された試験によって得たデータを基に分類されますが、

それができない場合は最も絶縁破壊を起こしやすいⅢbとします。

この表の規格値は線形補間が適用可能なので、

250Vで2.5mm、320Vで3.2mmより、264Vは2.64mmになりますが、

0.1mm単位で切り上げるため、2.7mmとなり、

強化絶縁は2倍の5.4mmになります。

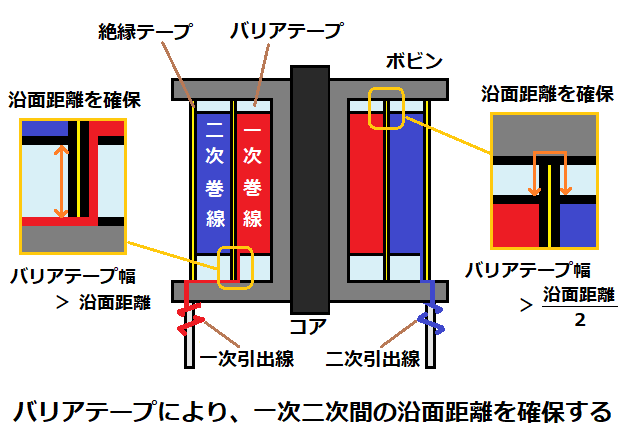

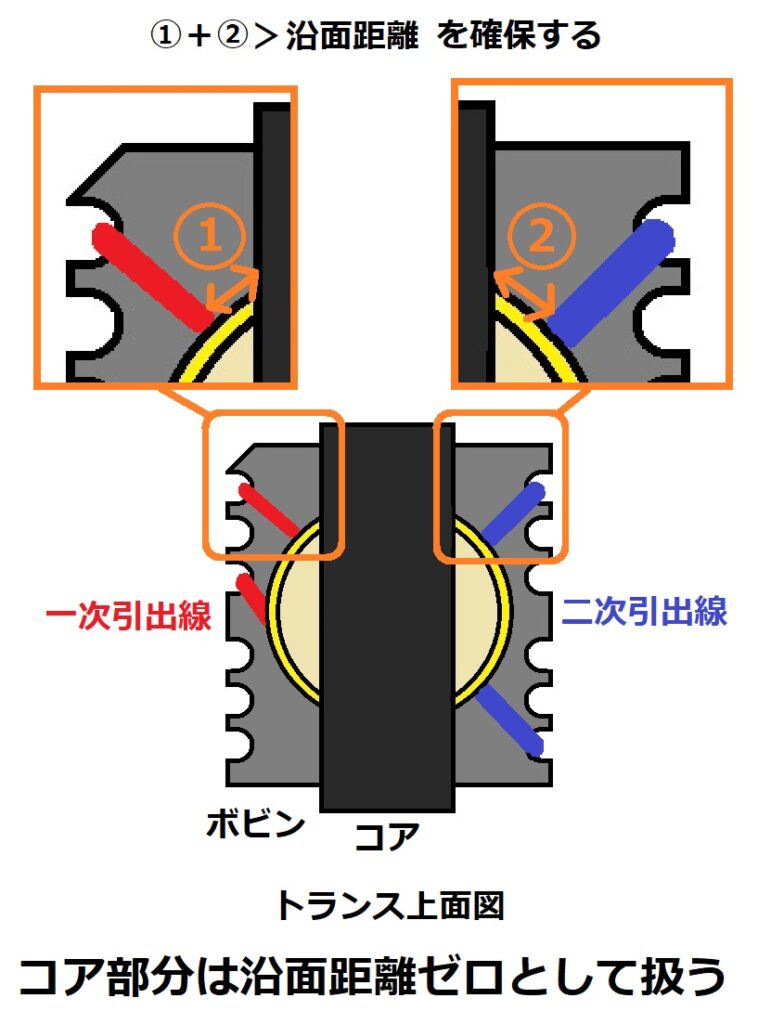

この求めた沿面距離よりも、以下の距離が長くなるようにします

①一次巻線と二次巻線の間

②一次側ピンと二次側ピンの間

一次巻線と二次巻線の間には絶縁テープを巻きますが、

ボビンの上下側には貼れないため、非絶縁部分となります(※2)。

※2:巻線に用いるポリウレタン銅線(UEW)の絶縁被覆は

機能絶縁程度の能力しかないため、規格上、絶縁物として扱いません。

この一次と二次巻線の非絶縁部分間の沿面距離を確保するため、

図の様に、ボビンの巻き枠の上下端にバリアテープを巻いて、

巻線の巻き幅を狭めてから巻線を巻き、その上から絶縁テープを巻きます。

バリアテープの幅ですが、

上側については、絶縁テープの表裏に沿った往復経路が

必要な沿面距離以上になっていれば良いので、

求めた沿面距離の1/2以上のテープ幅にします。

下側は、ピンまでの引出線が出ているので、

求めた沿面距離以上のテープ幅にする必要があります。

今回の例ではバリアテープの幅を

上側2.7mm、下型5.4mm以上にします。

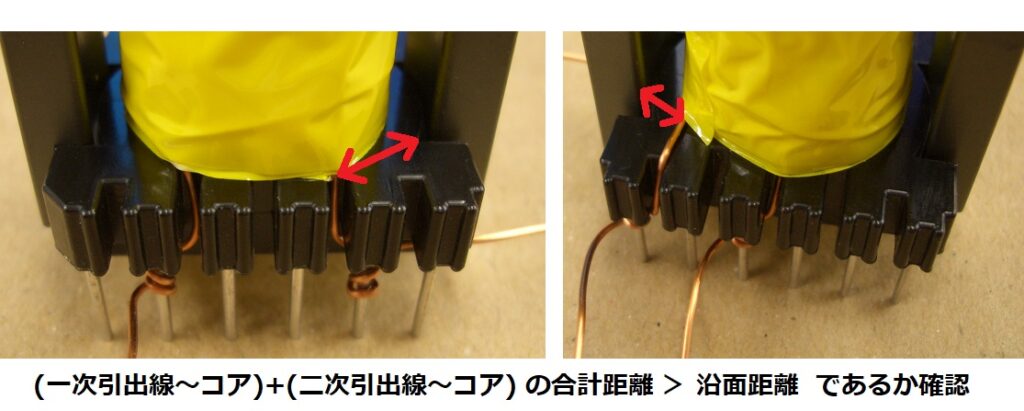

また、コアは金属と同じ扱いになるため、①を満足するには、

(一次引出線~コア間)+(二次引出線~コア間)

の沿面距離についても考慮する必要があります。

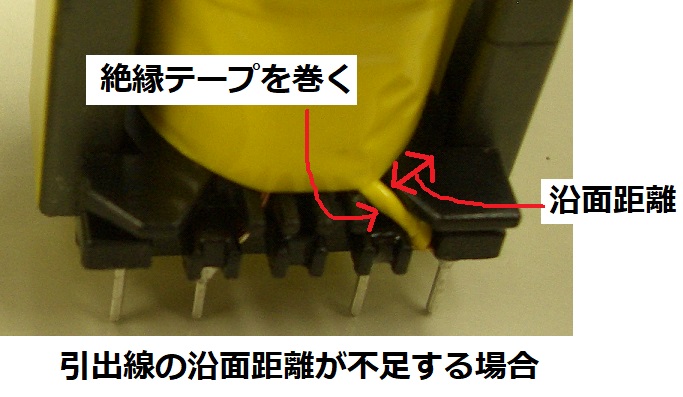

このため、引出線とコアが近く、距離を確保できない場合は、

引出線に絶縁テープを巻き付けたり、絶縁チューブを通す必要があります。

IEC 62368-1 では、強化絶縁として扱うことができる絶縁物の厚さが0.4mm以上なので、

チューブを使用する場合は、肉厚がこれより厚いものを使用します。

絶縁テープについては、厚さの規定はありませんが、

一次二次間の強化絶縁として認められるには、3枚重ねる必要があります。

これは、1枚が駄目になっても、

残りの2枚で強化絶縁が規定する絶縁試験をクリアしなくてはならないからです。

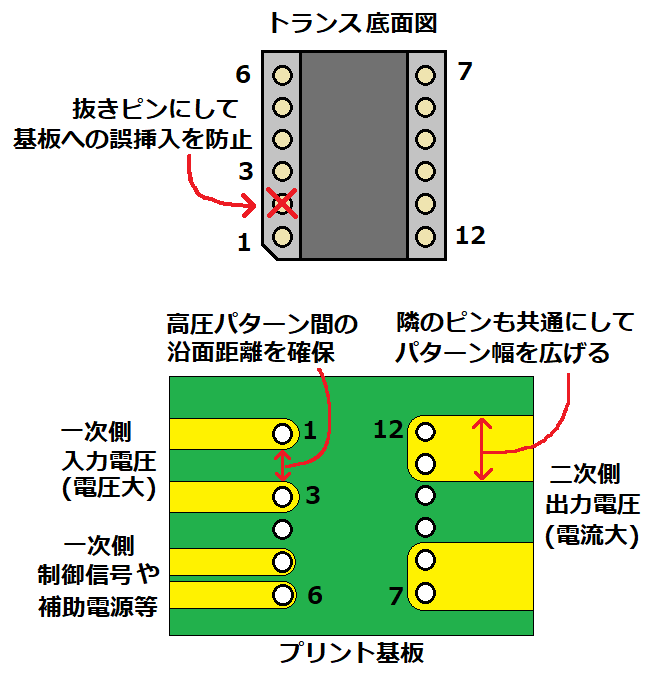

ピンの割り振りを決める

これは設計時に決めておく事ですが、

巻線をどのピンに巻くか、以下の点を考慮して決めます。

・未使用ピンの一部を抜きピンにする

基板にトランスを実装する際、逆方向に挿入することを防止するため、

左右非対称になるようにピンを抜きます。(実際にはピンをカット)

基板側も抜きピン部分に穴(スルーホール)を設けないようにします。

・高電圧のピン間隔は十分に空ける

巻線が太いとピンに絡げた時に隣との距離が短くなるので、

ピンを空けて絶縁に必要な空間距離が確保できるようにします。

高電圧間ピン間にある未使用ピンを抜きピンにすれば、

基板のスルーホールが不要になるので、

高圧パターン間の沿面距離も確保しやすいです。

・引出線同士が交差しないようにする

交差するとストレスがかかやすく、巻線の絶縁皮膜は薄いことから、

絶縁不良が発生する恐れがあります。

バリアテープの巻き方

一次~二次間の沿面距離を確保するため、

ボビンの巻き枠の上下端にバリアテープを巻きます。

先程説明した様に、バリアテープの幅は、

引出線を通す下側は、先程求めた沿面距離以上にし、

上側は沿面距離の1/2以上にします。

この時、一次側巻線を巻いたときに

巻線がバリアテープの上に乗りあげないように、

巻線の高さよりテープの厚みの方が高くなるように巻きます。

巻線の巻き方

ボビンのピンに巻線を絡げてから、

巻き枠の下側から上側に向かって整列に巻いていきます。

(整列巻きと呼びます)

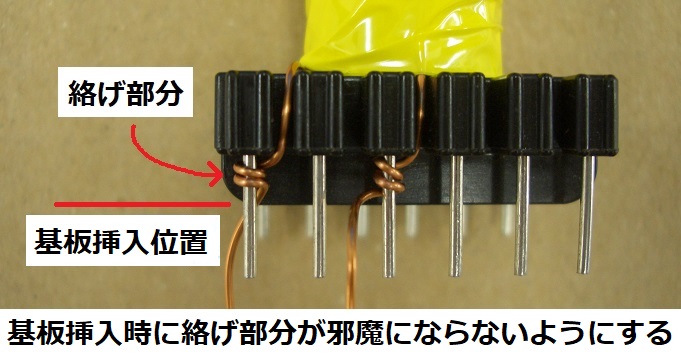

巻線をピンに絡げる時は、絡げ部分がボビンの足より短くなるようにします。

そうしないと、トランスを基板に挿入する際、

絡げ部分が取付穴に干渉し、奥まで挿入できなくなります。

巻き幅一杯に巻くことで、一次巻線と二次巻線の結合度を高めることができ、

漏れインダクタンスを低減し、電圧変動を少なくできます。

巻き枠の上端まで巻いた時に巻き終わるのが理想ですが、

無理な場合は、今度は下に向かって巻いていき、これを上下繰り返します。

巻き数が多く、何層も巻く場合、

上の層の巻線が下の層に入り込んだりすると、

トランスの損失が大きくなる等、特性に影響します。

このため、1層毎に絶縁テープを1回巻いてから、

次の層を巻くと、巻き乱れが起きにくいのですが、

製品化の際にコストアップになります。

巻き終わったら、引出線は下端に向かって垂直に下ろし、ピンに絡げます。

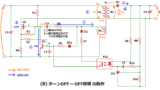

一次巻線を巻き終えたら、強化絶縁を確保するため、

絶縁テープを3回巻いてから、二次巻線を同様に巻いてきます。

二次巻線の巻き数が少なく、整列に巻いていくと上端までいかない場合は、

等間隔に間を空け、巻き幅全体を使う様に巻きます。

(スペース巻き、ピッチ巻き、等間隔巻き等と呼びます)

巻き幅全体を使い、一次巻線と巻き幅を揃えることにより、

結合度が上がります。

制御IC用に制御巻線を設ける場合は、他の巻線の影響を受けないように

一次、二次巻線の巻き幅より巻き幅を小さくして、結合度を下げます。

制御ICに電源供給する補助巻線については一次巻線と結合度を下げた方がサージ電圧を抑制できますが、

二次巻線との結合度は上げた方が電圧が安定することから、評価時に測定しながら巻き方を調整します。

巻き終わったら、コアを仮に取り付けてみて、

コアと引出線との沿面距離が十分か確認します。

沿面距離が確保できない場合は、

引出線に絶縁テープを巻いたり、チューブを通します。

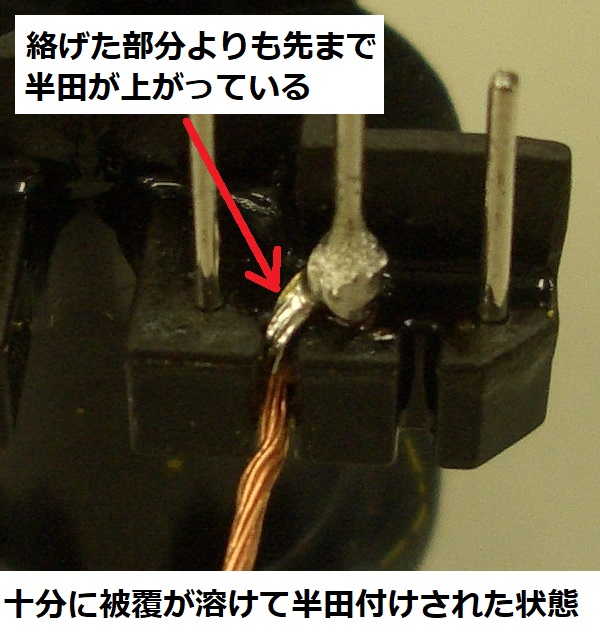

巻線の半田付け方法

ピンに絡げた巻線を半田付けします。

この時、半田の熱で巻線の絶縁被覆を溶かすため、

十分な熱が伝わるようにする必要があります。

特にリッツ線を用いた場合、表面の被覆が溶けていても、

奥にある線の被覆が溶けていない可能性があります。

半田付けのやり方としては、ボビンを万力などで固定し、

熱容量の大きいコテ先が太いものを2本使いにして、

長時間、巻線に押し当てます。

被覆が溶けると、プチプチと小さな泡と煙が出てきます。

この時、半田を加えるとリッツ線の奥に染み込むように溶けていきます。

目安としては、ピンに絡げている部分より少し先まで

半田が上がっている状態にします。

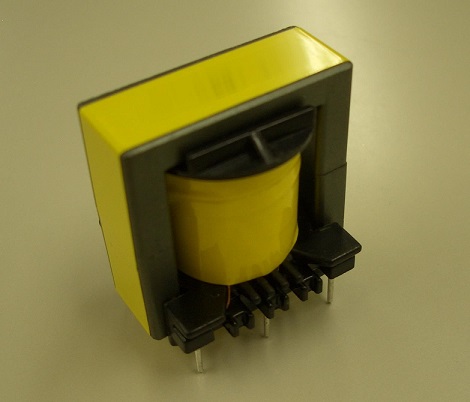

コアをボビンに取り付ける

コアをボビンに取り付け、絶縁テープを2,3回巻き付けて固定します。

ここでは試作評価用として、巻き数の変更や、

コアのギャップを調整できるようにするため、

ワニスを使わず、テープのみで固定します。

但し、ワニスを使わないと、巻線の発熱が高くなるのと、

コアがしっかり固定されていないため、磁気によってコアが振動し、

スイッチング周波数が可聴域(20Hz~20KHz)になると音鳴きが発生しやすくなります。

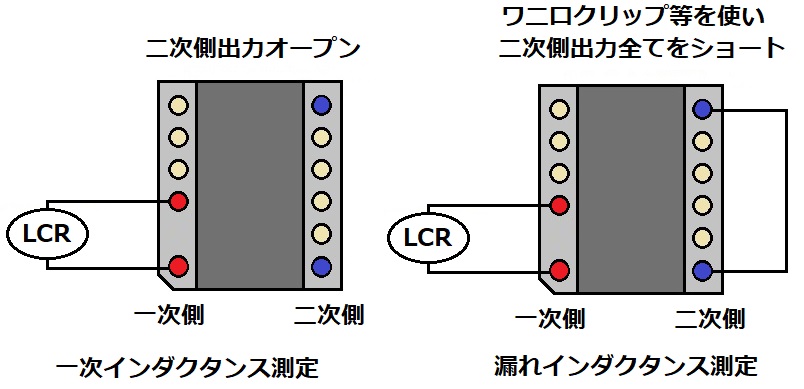

インダクタンスを測定する

LCRメーターを用いて、インダクタンスを測定します。

測定周波数は使用する回路のスイッチング周波数にするのが望ましいですが、

それができない場合は、最も近い周波数にします。

測定する際はピンを以下の状態にします。

一次インダクタンス:二次側ピンをオープン

漏れインダクタンス:二次側を全てショート(※3)

インダクタンスの計測値が設計値と同じになるか確認します。

インダクタンスを調整するには巻数か、ギャップを変更することになりますが、

巻数はコアの磁束密度や出力電圧である程度決まってしまいます。

ギャップを調整すれば、漏れインダクタンスは変化しますが、

一次インダクタンスはそれ以上に変化してしまうので、

片方だけ調整する事ができません。

漏れインダクタンスは巻き方に大きく影響されるので、

二次巻線の巻き間隔や巻き位置を変えるのも有効です。

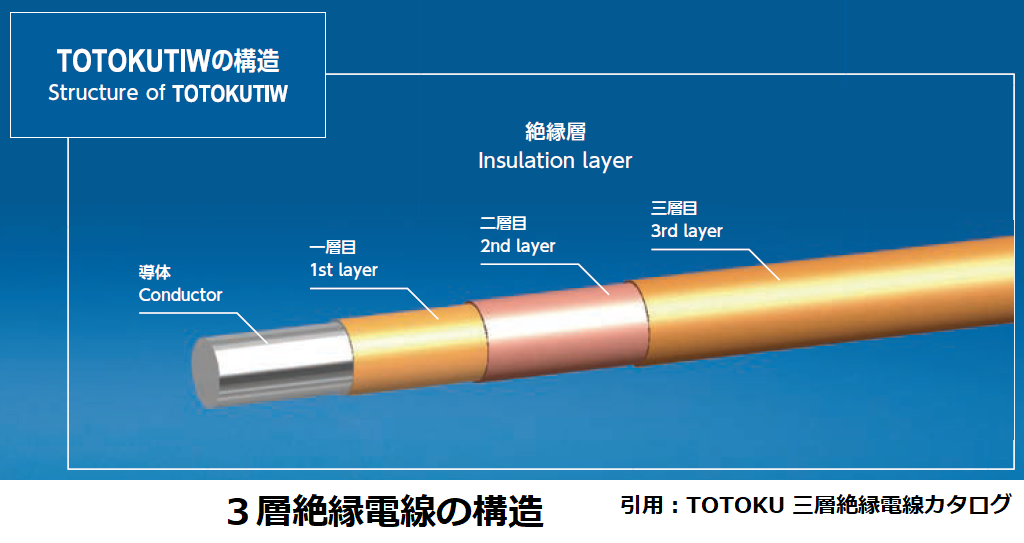

また、三層絶縁電線を使用すれば、バリアテープや絶縁テープが不要となり、

一次巻線と二次巻線を束ねて巻く(バイファイラ巻き)ことで、

結合度が上がり、漏れインダクタンスを非常に小さくできます。

但し、コストが高いことや、被覆が厚い為、巻線が太くなります。

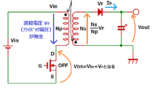

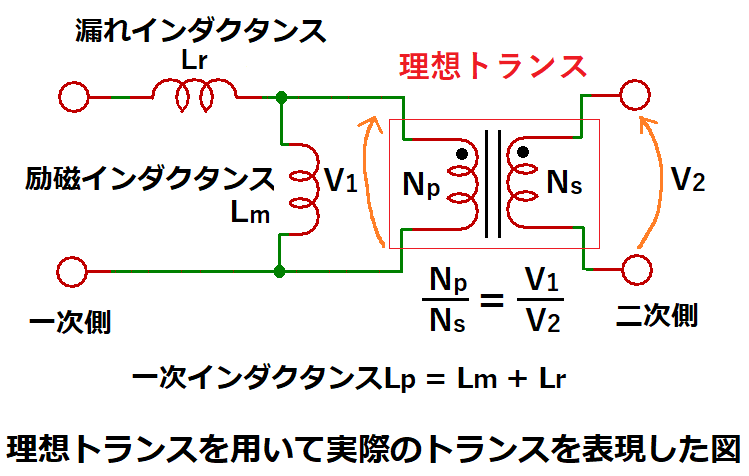

※3:二次側を短絡すると、漏れインダクタンスが測定できる理由

漏れインダクタンスが無く、二次側への電力供給という

トランス本来の役割だけを行う理想トランスがあるとした場合、

実際のトランスは下図のように表現できます。

この時、トランスの一次側は、二次側への電圧変換に寄与する励磁インダクタンス成分Lmと

二次側への電圧変換に関わらない漏れインダクタンス成分Lrとに分けることができます。

理想トランスでは二次側を短絡してV2=0になったら、

巻き数比Np/Ns=V1/V2の関係より、V1=Np/Ns×V2なので、

一次側もV1=0となり、一次側も短絡された状態になるのでLmが無いのと同じになり、

一次側から見たインダクタンスはLrのみになります。

以下の記事で、半田付けのコツや部品の外し方を解説しています。

試作時で役立つ工具類を紹介しています。

★フライバック・コンバータの動作原理について説明しています。