本記事で分かること

・EMC試験でNGが出た場合の対策方法がわかる。

・試験サイトにおける限られた時間内での原因調査と対策の進め方がわかる。

対策のため事前に準備するもの

事前に準備しておくべき物は「EMCサイト利用前の準備マニュアル」で紹介しています。

対策に必要な用品は以下になります。

・EMC対策部材(電磁波シールド布、アルミホイル、EMIコア等)

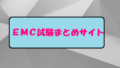

電磁波シールド布は、ノイズが出ているorノイズに弱い部分を遮蔽することで、

原因調査に威力を発揮するので、お勧めです。

製品と接続されている他の装置(負荷や計測器など)を覆うことで、

エミッションの場合は、それらの影響を排除して製品の出すノイズのみを測定でき、

イミュニティの場合は、計測器の誤動作を防止することができます。

上の写真の製品は現在は販売されていませんが、他社で同様な製品が販売されています。

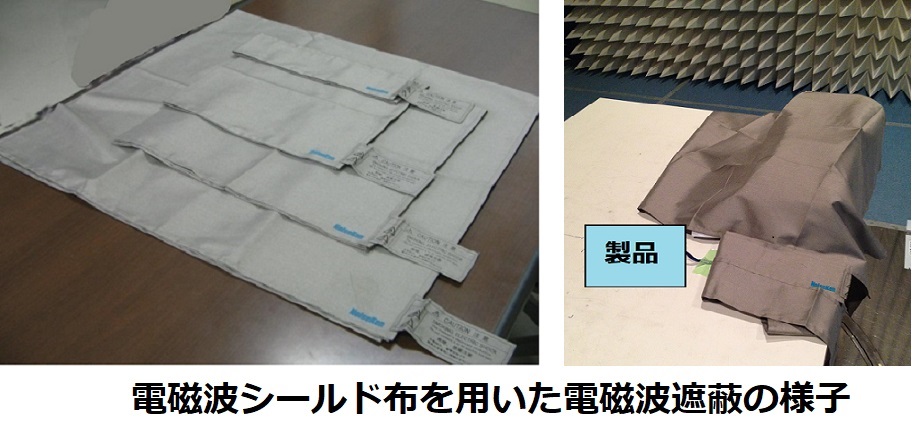

アルミホイルは料理で使用するものと同じものでOKです。

電磁波シールド布と同様に遮蔽するのに利用します。

こちらは、ケーブルなどを覆うのに使います。

EMIコアはケーブルからのノイズを抑える効果(エミッション対策)があります。

1個数百円はするので、製品の価格アップになり、できれば使いたくありませんが、

ここでは、応急対策として効果を確認するのに使用します。

効果があり、ノイズ源が特定できれば、コアを使用しなくて済む対策を検討します。

・部品サンプルブック(抵抗、コンデンサ等)

サンプルブックは一通りの抵抗値、容量が揃っているので、

回路の抵抗値やコンデンサ容量など定数調整が必要な場合に使用します。

EMC試験でNGが出た場合の原因調査方法

各EMC試験内容の詳細は、以下のまとめサイトを参照下さい。

<エミッション試験>

製品が放出するノイズを減らすための対策となります。

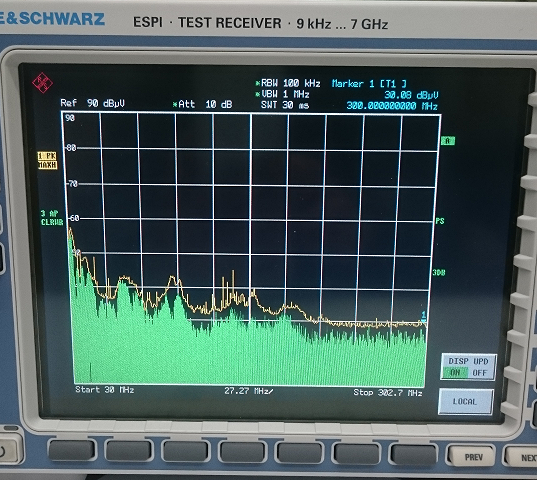

ノイズ測定したグラフを見て、限度値を超えている周波数帯域のノイズ源を探します。

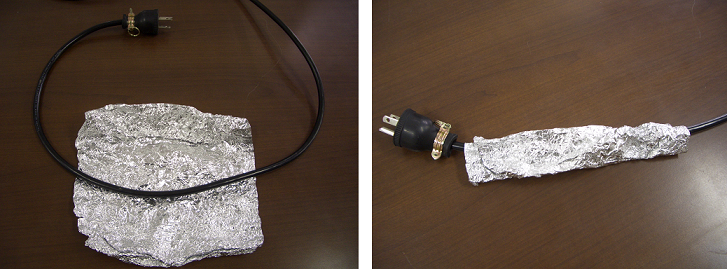

この試験では、まず製品が電源オフの場合でのノイズ測定を行います。

このノイズを暗ノイズといい、その電波暗室固有の除去できないノイズになります。

この暗ノイズをベースに製品動作時の測定値とを比較することで、

製品から出るノイズかどうかを判別します。

※暗ノイズは同じ電波暗室でも温度や湿度によって変化するので、測定日毎に測定します。

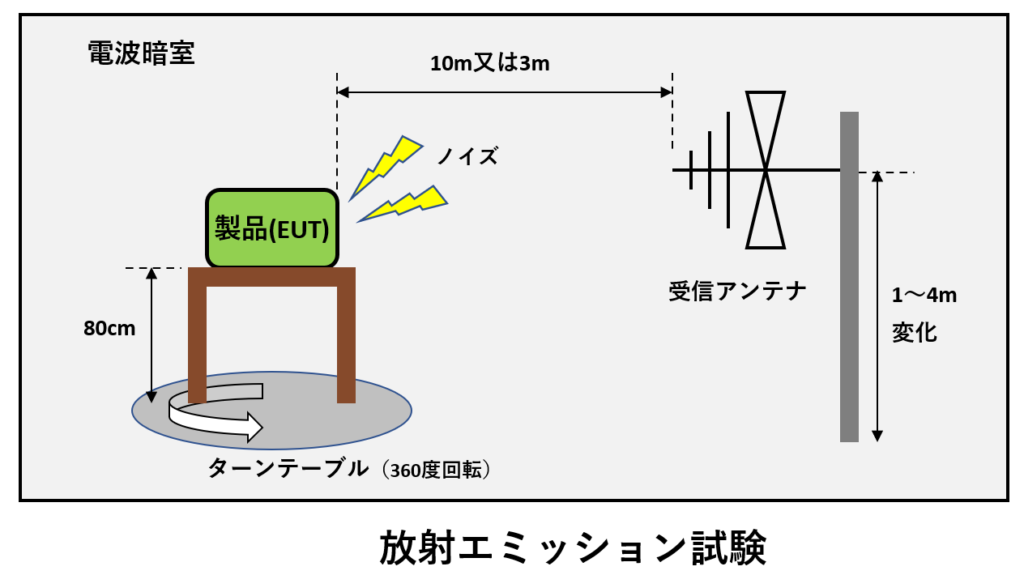

・放射エミッション試験

以下の情報からノイズ源を推測します。

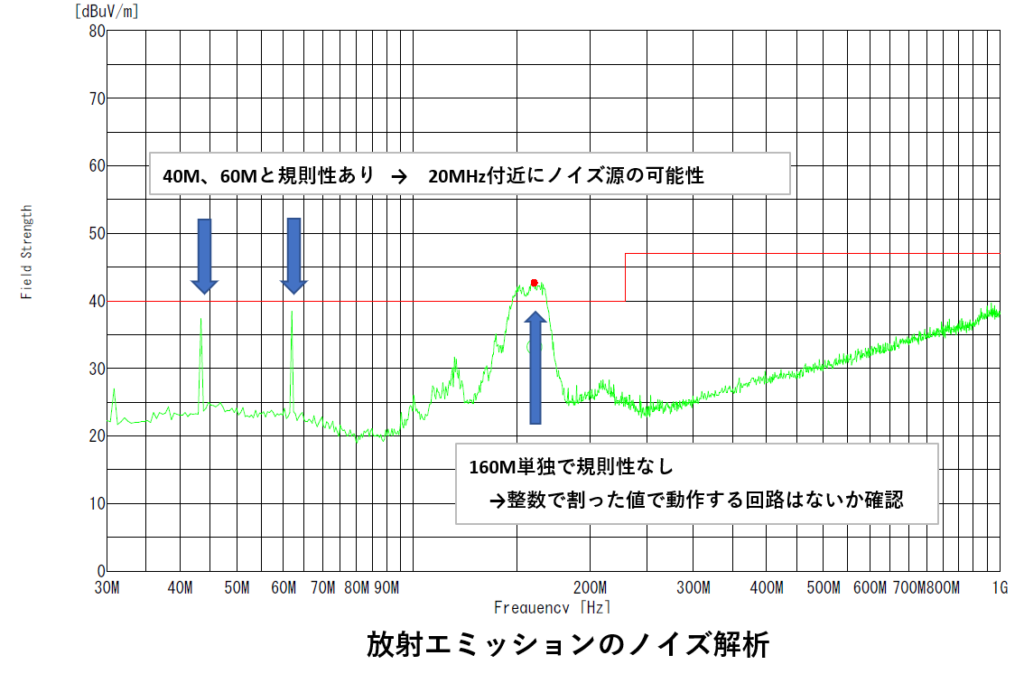

周波数

ノイズの大きい周波数が複数個所ある場合、その周波数間隔が一定の場合、

その周波数で動作する回路があれば、それが原因と推測できます。

一定の規則性が見られない場合は、その周波数を整数で割った値で

動作する回路はないか確認します。

例えば、電源やモータ制御回路のスイッチング周波数の整数倍の値で

ノイズが出ていれば、それが原因の可能性が高いです。

製品の方向とアンテナの高さ

ターンテーブルで製品を360°回転させた時と、アンテナの高さによって、

ノイズの強弱に差がある場合、その時の製品の向きとアンテナとの位置関係から

ノイズを放出している個所を特定できる場合があります。

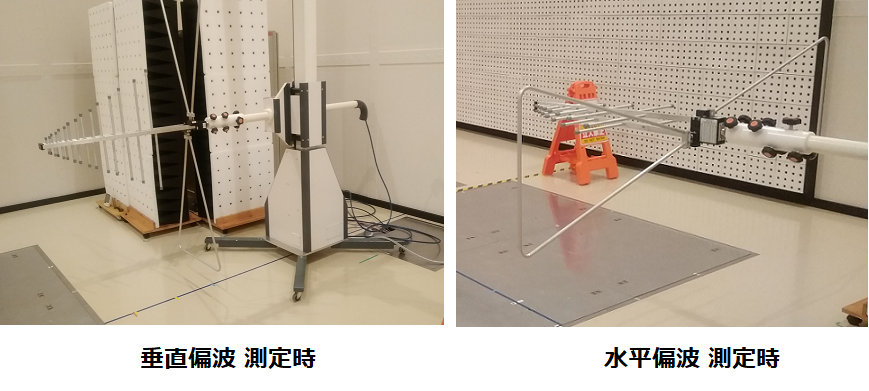

偏波(水平、垂直)

ノイズ測定では受信アンテナの向きを水平・垂直にして測定します。

この時に水平・垂直のノイズ強度に差がある場合、

製品内外の配線の影響が考えられます。

水平・垂直配線しているケーブルからノイズが出ている可能性があります。

ケーブルがアンテナになっている可能性があるので、

可能なら配線の引き回しを変えてみます。

また、ケーブルにEMIコアを付けたり、アルミホイルを巻き付ける。

電磁波シールド布を被せる等を行い、ノイズに変化があるか確認します。

製品の動作

製品のある特定の動作で、ノイズが増大する場合もあります。

これは、測定後のピーク値グラフでは分からないので、

計測中にスペアナ波形をリアルタイムで観測する必要があります。

周波数が特定できたら、その周波数領域だけ再測定を行い、

その時にリアルタイムでノイズの変化と製品の動作の関連性を調査します。

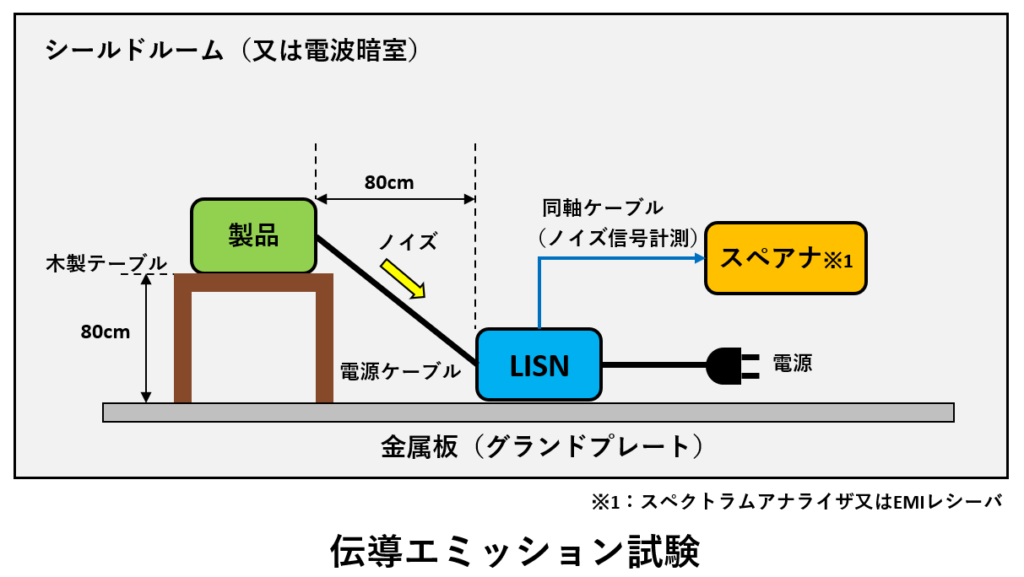

・伝導エミッション(雑音端子電圧)試験

ノイズ源の調査方法については、放射エミッションとほぼ同じです。

製品の方向・高さ・偏波は存在しないので、その分特定はしやすいかもしれません。

<イミュニティ試験>

製品がノイズを受けて誤動作や停止した場合、

ノイズの種類(電圧、位相、周波数等)と、製品の状態(方角、動作等)から

誤動作の原因を突き止め、その対策を行います。

・放射イミュニティ試験

特定の周波数で誤動作するのであれば、その周波数帯のノイズを除去し、

ノイズ耐性を上げる方法を検討します。

製品の方向で差がある場合、筐体による遮蔽状態に関係がある可能性があります。

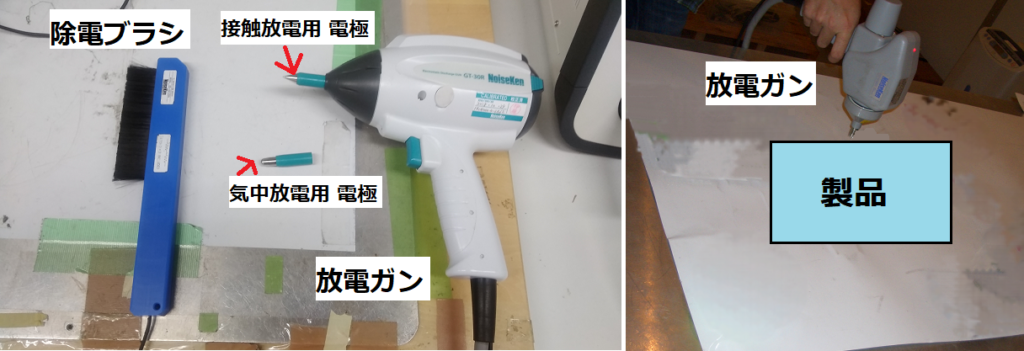

・静電気放電試験

他の試験と比べ、ノイズを印加するポイントがはっきりしているので、

比較的原因を特定しやすいです。

ただし、GNDやFG周りとなると、対策は意外と手間取るかもしれません。

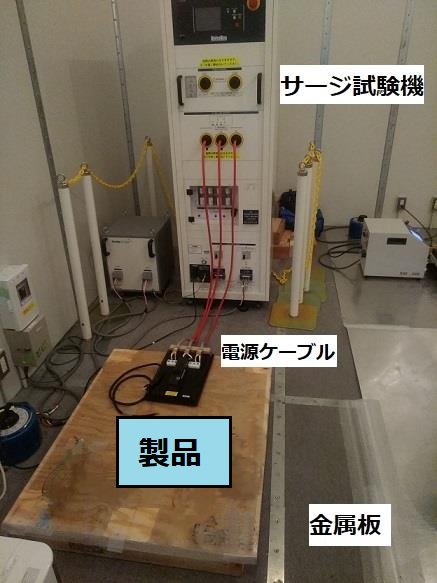

・サージイミュニティ試験

この試験でNGの時は、製品が故障している可能性が高いです。

でも、部品が故障していた方が、サージの侵入経路が明確になります。

それによって、故障部品へのサージ侵入を防止することを考えれば良いからです。

故障していない場合の方が、かえって厄介です。

リセットや停止となるだけでは、サージの侵入経路が推測しにくいです。

また、一見故障個所が無いように見えても、

バリスタやコンデンサにダメージを与えている可能性があります。

この状態で再試験した場合、ノイズ耐性が低下しているため、

NG条件が変化してしまう場合もあります。

可能なら、電源入力回路のバリスタやXコンデンサ、Yコンデンサを交換した方が良いです。

※Xコンデンサ、Yコンデンサについては後で説明します。

サージ電圧については、低電圧のみNGという場合もあります。

これはバリスタが動作する電圧(バリスタ電圧)よりも、低いサージは通過するためです。

このため、試験は低電圧から順に行い、途中NGでも全条件を一通り行う必要があります。

※試験規格でもその様に規定されています。

その上で、サージ電圧とモード(ノーマル・コモンモード)で差があるかで、

原因を推測し、対策を検討することになります。

具体的な対策について

各試験における対策ですが、共通した内容になることが多いので、ここでまとめて解説します。

エミッション(EMI)とイミュニティ(EMS)両方に効果があるものもあります。

・ケーブルへの対策(対EMI、EMS)

手っ取り早い対策としては、

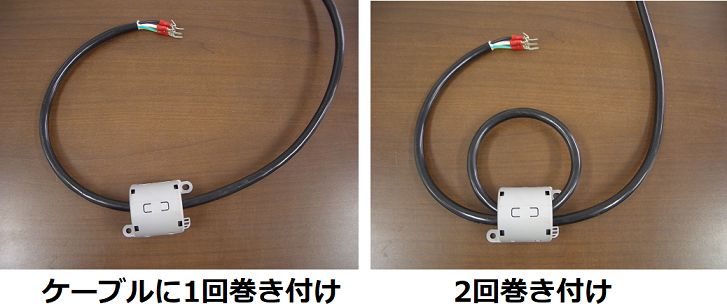

ケーブルにEMIコア(クランプフィルタ、フェライトコアとも呼ばれる)をつけます。

これはコモンモードノイズの低減に効果があります。

このフィルタにケーブルを2回、3回と巻き付けると、効果がアップします。

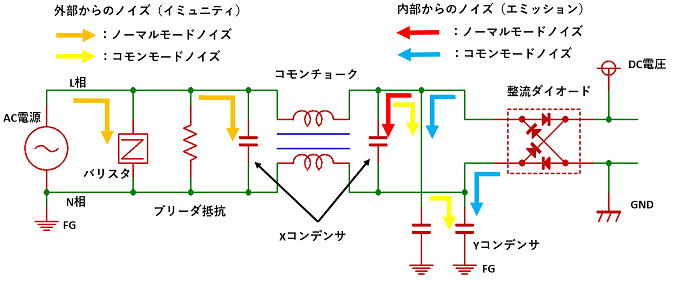

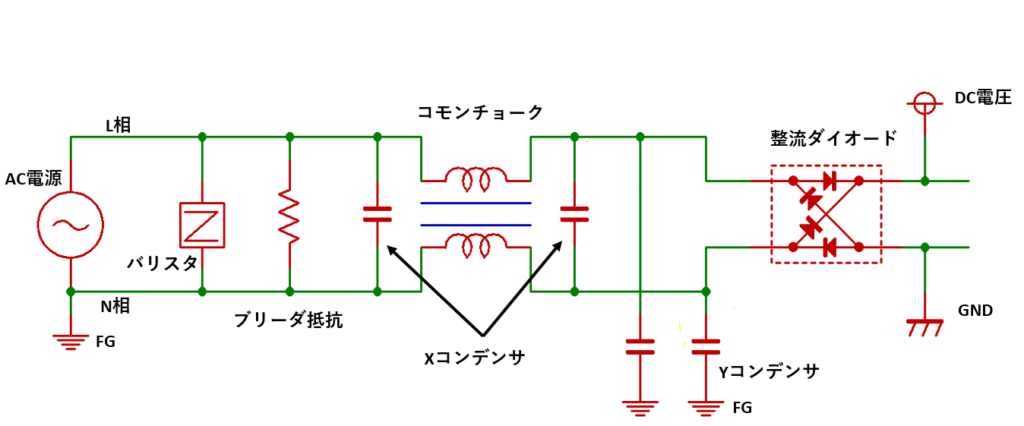

・電源入力回路への対策(対EMI、EMS)

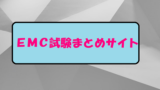

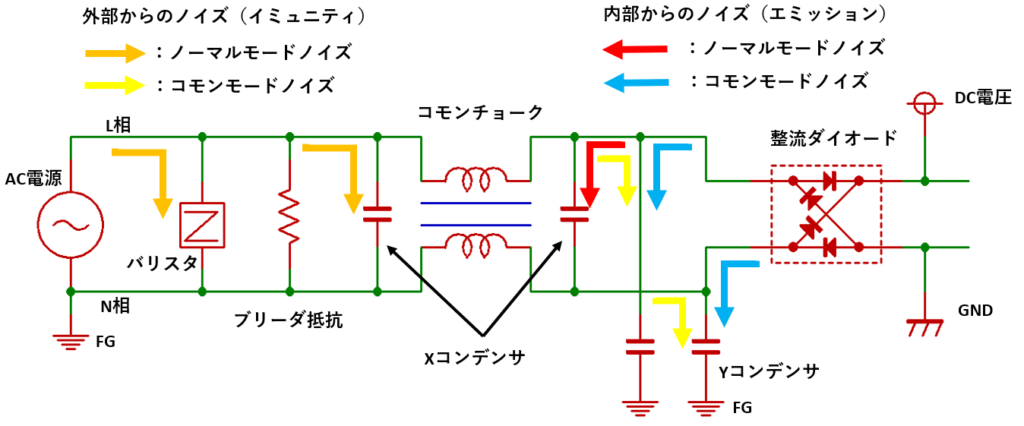

電源ラインに入力フィルタを中継させます。

入力フィルタはコモンチョークやXコン、Yコンデンサを内蔵したものです。

出典:コーセル

これで効果がある場合は、製品内部にそれらを個別に接続できるか検討します。

3つ全て必要ではないかもしれないので、単独で使用して効果を確認します。

Xコンデンサ(電源ラインのL相とN相の間に接続)

ノーマルモードノイズに効果があります。

0.1uF ~ 1uF程度のフィルムコンデンサが用いられます。

この場合、放電用の抵抗(ブリーダ抵抗)をつける必要があります。

Yコンデンサ(電源ラインの各相とFG 間に接続)

コモンモードノイズに効果があります。

10pF ~ 4700pF程度のセラミックコンデンサが用いられます。

Xコンデンサに比べ、容量が小さいのは漏れ電流が抑えるためです。

※特に医療機器は数十uAレベルに抑える必要があるので、数百pF程度にする必要があります。

このためノイズ除去効果が低くなるので、コモンチョークを併用して用いる場合があります。

X、Yコンデンサ共にサージ電圧が高いものを使用します。

サージ耐圧はサブクラスで規定されており、

XコンデンサはX2(2.5kV)、YコンデンサはY2(5kV)を一般的には使用します。

・スイッチング回路への対策(対EMI)

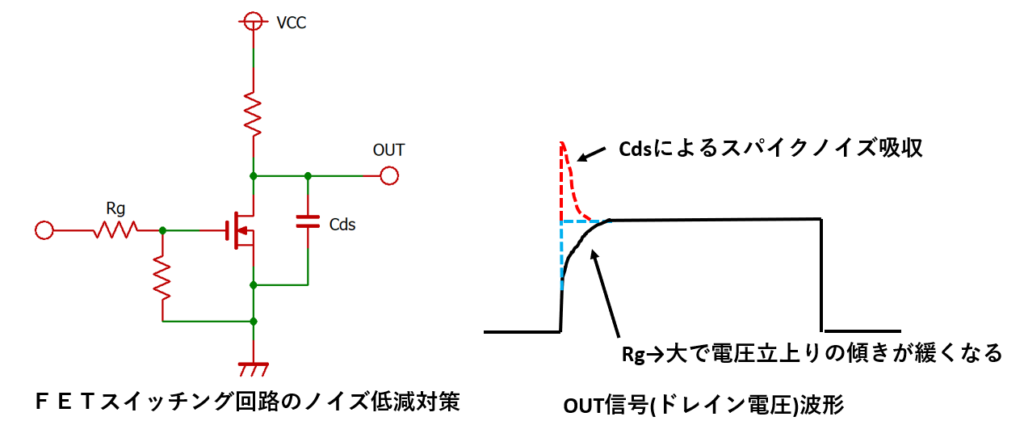

対策1:FETのゲート抵抗Rgを大きくする

電源やモータ制御のスイッチング周波数(もしくはその整数倍)のノイズが問題となる場合は、

スイッチングを行っているFETのゲート抵抗Rgを大きくすることで、

電圧の立上りの傾きが緩くなり、ノイズ低減に効果がある場合があります。

但し、あまり大きくするとFETでの損失(発熱)が大きくなります。

対策2:FETのDS間にコンデンサCdsを設ける

高電圧をスイッチングした際に発生するノイズを吸収するために、

D(ドレイン)-S(ソース)間にセラミックコンデンサCds(数百pF程度)をつけます。

・グランド、アース配線の強化(対EMS)

装置内のグランド配線の引き回しを変えたり、

アースのとる場所を変更することで、効果がある場合があります。

エミッション(EMI)にも効く事もあります。

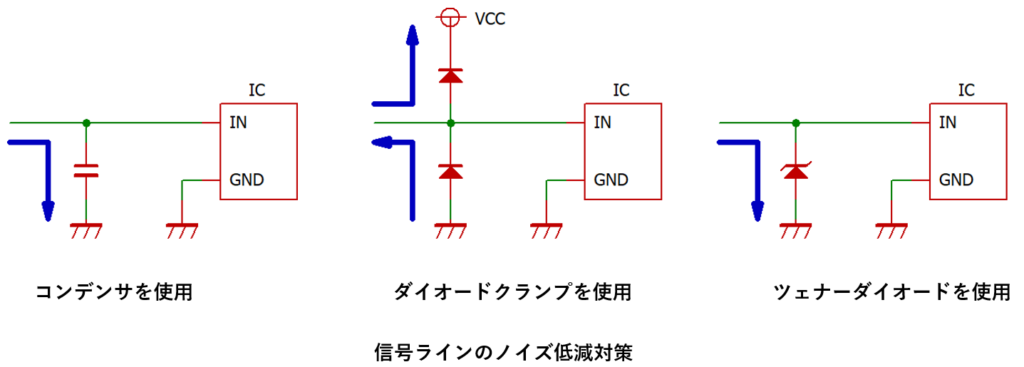

・信号ラインへのノイズ対策(対EMS)

CPU等の制御ICへのリセット信号ラインにノイズが入って動作停止する場合は、

以下の対策を行うと効果がある場合があります。

対策1:コンデンサをGND間につける

スイッチングや通信パルス等の高速信号でなければ数百pF~1uF程度の

セラミックコンデンサをつけてみます。

容量に幅がありますが、ノイズによって効果がある容量に違いがあるためです。

こればかりは実際にやって確かめるほかありません。

対策2:ダイオードクランプを設ける

信号ラインに過大な電圧が入ったとき、ICの電源電圧Vcc以内に制限します。

また、GNDよりも低いマイナス電圧が入った場合でも、

GND電圧以下にならないようにします。

対策3:ツェナーダイオードをGND間につける

ツェナーダイオードを使うことで、

侵入したノイズ電圧をツェナー電圧以下に抑えることができます。

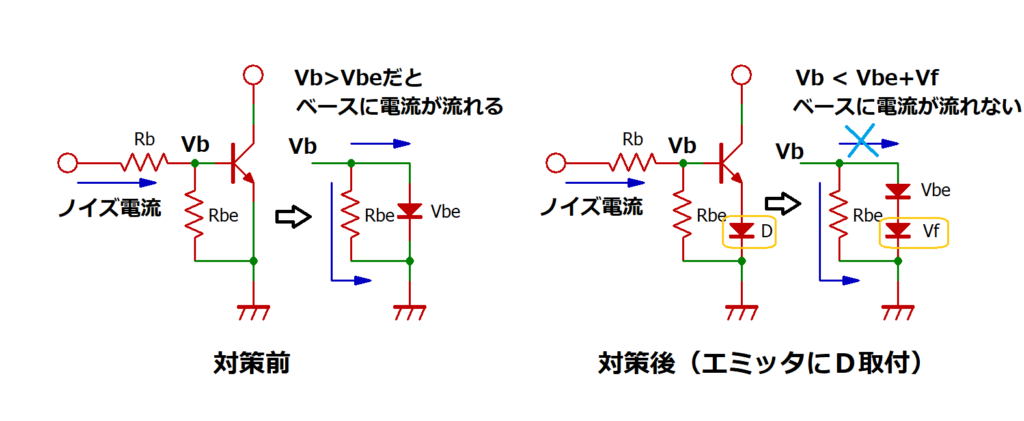

・トランジスタのエミッタにダイオードをつける(対EMS)

トランジスタを使用している場合、ベースにノイズが入ると誤動作する場合があります。

これを行うことで、ダイオードのVf分だけベース信号の動作電圧をかさ上げできます。

トランジスタのVbeは約0.6Vなので、トランジスタが動作する電圧を

0.6+Vf分上昇することで、ノイズに強くなります。

※但し、トランジスタON時のコレクタ電圧がVf分上昇するので、後段の回路に影響がないか確認する必要があります。

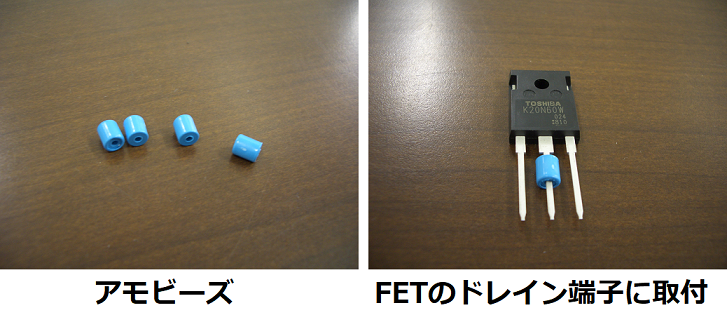

・フェライトビーズをつける(対EMI、EMS)

Yコンデンサ等のリードに通すとイミュニティに効果がある場合があります。

フェライトビーズより高いですが、アモビーズはFET等のスイッチング素子の端子に通すと

エミッションに効果があります。

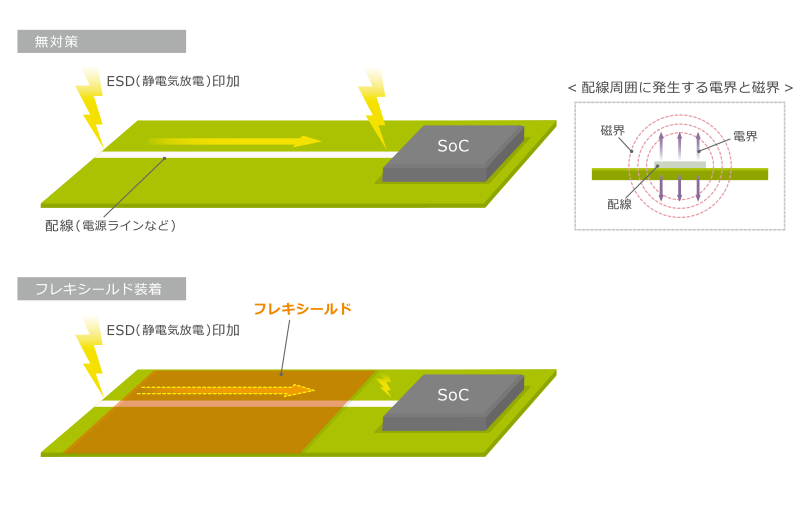

・基板上にノイズ抑制シートを貼る(対EMS)

基板上のパターン等に貼ることでイミュニティ(静電気放電など)に効果がある場合があります。

比較的高価な部品なので多用はできませんが、試験時の原因追求に使用して効果があれば、

後日、シートのサイズ調整も含めた検討を行います。

出典:村田製作所 ノイズ抑制シート “フレキシールド”

原因調査と対策の進め方

上記で述べた原因調査と対策ですが、試験サイトで行う場合は時間の制約があるので、

その場でできることは限られてきます。

ここでは、試験サイトで行う場合の進め方について解説します。

・製品を複数台用意する

製品にノイズを注入するイミュニティ試験は製品が故障する場合があります。

特に、雷サージや静電気放電は高電圧を直接加えるので壊れる可能性が最も高いです。

予備の製品が難しいなら、交換可能な基板や部品を用意しておくべきです。

予備が無いと、当然試験ができなくなります。

また他のEMC試験も実施する場合は、それまで中止になってしまいます。

複数の試験を実施する場合は、雷サージや静電気は最後にした方が良いです。

・まずは全条件をやる

試験途中でNGになっても、全ての試験条件を一通りやります。

対策に手間取っていると直ぐに時間切れになるからです。

条件によって、OK/NGの傾向が出てくると思います。

これらの傾向は対策を検討するのに役立ちます。

そして後日、対策を十分に行ったうえで再試験をします。

・考えられる対策を全部盛り込んでから試験する

試験でNGの場合は、考えつく対策を全部盛り込んでから試験します。

最初はコスト度外視で構いません。まずは試験OKにすることを優先します。

対策結果がNGでも現象が悪化しない限り、その対策を外さずに追加で対策を

盛り込むようにします。

その方が時間を節約できますし、もしかしたら複合効果もあるかもしれません。

OKになったら、そこから一つずつ対策を外していき、効果のあるものだけを残す

ようにするのが、最も効率的に対策を行うことができます。

・半田付け治具を用意する

故障時の部品交換や対策部品の取付に、半田付けを行うことがあると思います。

試験サイトには半田コテなどの一通りの工具は揃ってはいますが、

老朽化していたりして使いにくい場合があるので、用意しておいた方が良いです。

フラックスはまず置いていないので、部品取り外しや、半田付けを敏速に行うには

必要不可欠なので、持参することをお勧めします。

自分も個人用として所有しています。

一つ持っておくと、普段の半田付けでも使えるので便利です。

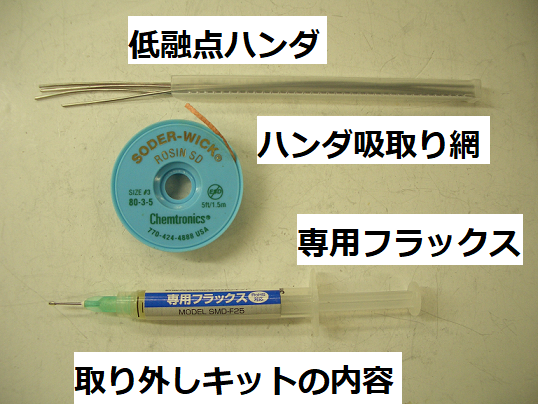

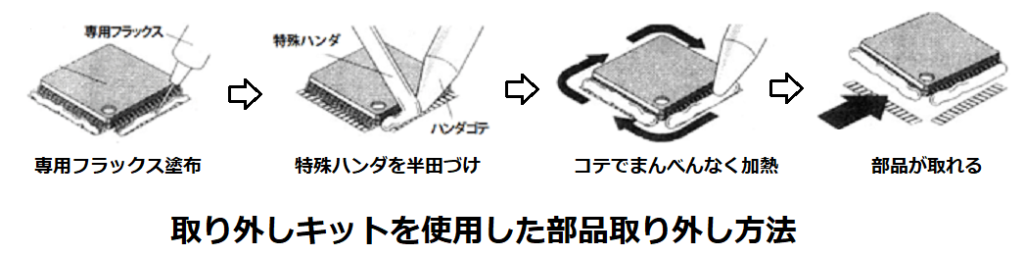

もう一つ、あると便利なものとして、低融点ハンダがあります。

半田づけされた部品を外したい場合にとても便利です。

「表面実装部品取り外しキット」とありますが、リード部品にも使えます。

(むしろ、リード部品の取り外しに使うことの方が多いです)

ピン数が多いSMD部品や、GNDパターンに挿入されたDIP部品はコテの熱が伝わりにくく、

半田が十分溶けないので部品を外しにくいです。

無理に取ろうとすると、基板のパターンまで剥がしてしまう事があります。

低融点ハンダは80℃程度で溶けるので、すぐに固まりません。

基板を傷めずに半田コテ1本で簡単に部品を外せます。

ハンダは鉛フリー、フラックスはハロゲンフリーなので製品に使用してもOKです。

以下の記事で、EMC対策で役立つ工具類を紹介しています。

<EMC試験サイトの利用法や、準備すべき部材については、以下で解説しています>